I sistemi integrati di deposizione chimica da vapore (CVD) per la carbonizzazione offrono un vantaggio economico decisivo unendo pirolisi e crescita di nanomateriali in un unico processo simultaneo. Questa integrazione riduce drasticamente i costi operativi accorciando i tempi di produzione dell'81% - 90% e riducendo il consumo di gas di trasporto a meno dell'1% rispetto ai tradizionali metodi multi-step.

Il valore economico fondamentale è guidato dall'eliminazione di costose variabili di input. Rimuovendo la necessità di catalizzatori a base di metalli preziosi e di costosi gas riducenti come l'idrogeno, il sistema CVD integrato abbassa la barriera all'ingresso sia per la ricerca di laboratorio che per la produzione industriale su larga scala.

Ottimizzazione dell'Efficienza Operativa

L'impatto dell'elaborazione simultanea

I metodi tradizionali separano la carbonizzazione in fasi distinte, ognuna delle quali richiede la propria configurazione e tempo di riscaldamento. Un sistema CVD integrato combina pirolisi e crescita di nanomateriali in un unico passaggio. Questo consolidamento è il principale motore della massiccia riduzione del tempo operativo totale.

Drastica riduzione del tempo di ciclo

Il tempo è un fattore di costo critico nella produzione. Il sistema integrato ottiene una riduzione dell'81% - 90% del tempo operativo rispetto ai metodi convenzionali. Questo aumento della produttività consente volumi di produzione significativamente maggiori nello stesso lasso di tempo.

Abbassamento del consumo energetico

I costi energetici nell'elaborazione ad alta temperatura sono considerevoli. Accorciando drasticamente il tempo di funzionamento, il sistema consuma naturalmente molta meno energia. Non si paga più per mantenere alte temperature per durate estese e multi-step.

Eliminazione di materiali di consumo ad alto costo

Rimozione dei catalizzatori a base di metalli preziosi

La produzione standard di fibre di carbonio gerarchiche si basa spesso su costosi catalizzatori per facilitare la crescita. Il processo CVD integrato funziona efficacemente senza catalizzatori a base di metalli preziosi. Ciò rimuove un costo variabile importante che tipicamente scala male nella produzione di massa.

Riduzione della dipendenza dai gas

Il consumo di gas è spesso una spesa operativa trascurata. Questo sistema riduce al minimo l'uso di gas di trasporto a meno dell'1% dei requisiti tradizionali. Inoltre, elimina completamente la necessità di idrogeno, un costoso gas riducente, semplificando la catena di approvvigionamento e migliorando la sicurezza.

Comprensione dei compromessi di implementazione

Specificità dell'attrezzatura

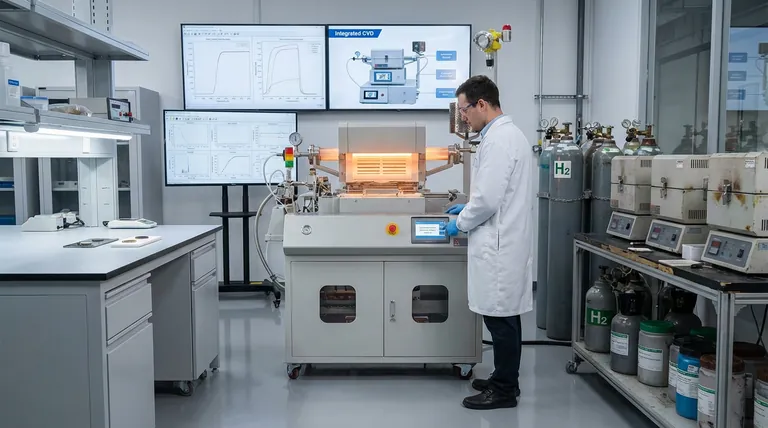

Sebbene i costi operativi siano inferiori, un sistema integrato richiede una progettazione specializzata del reattore per gestire processi simultanei. A differenza dei processi multi-step in cui forni standard e separati potrebbero essere sufficienti, questo approccio richiede attrezzature in grado di gestire profili termici e chimici complessi in un'unica camera.

Sensibilità ai parametri di processo

In un processo multi-step, è possibile ottimizzare pirolisi e crescita in modo indipendente. In un sistema integrato, queste variabili sono accoppiate. Raggiungere il giusto equilibrio richiede un controllo preciso; se l'ambiente è ottimizzato per la pirolisi ma non per la crescita, la qualità del materiale finale potrebbe risentirne.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un sistema CVD integrato è in linea con i tuoi obiettivi di produzione, considera le tue priorità di scala e budget.

- Se la tua priorità è la prototipazione rapida: la riduzione dell'81-90% del tempo di ciclo consente cicli di iterazione più rapidi e una raccolta dati più veloce in un ambiente di ricerca.

- Se la tua priorità è la scalabilità industriale: l'eliminazione dell'idrogeno e dei catalizzatori a base di metalli preziosi migliora significativamente i margini di profitto eliminando i costi dei materiali ricorrenti più costosi.

Passando a un'architettura CVD integrata, si scambia efficacemente la complessità del processo con notevoli risparmi in termini di tempo, energia e materie prime.

Tabella riassuntiva:

| Metrica economica | Processo tradizionale multi-step | Sistema CVD integrato | Risparmio/Beneficio |

|---|---|---|---|

| Tempo di produzione | 100% (Baseline) | 10% - 19% | Riduzione 81% - 90% |

| Utilizzo del gas di trasporto | Alto (100%) | < 1% | Riduzione > 99% |

| Costi dei catalizzatori | Alto (Metalli preziosi) | Nessuno richiesto | Eliminazione dei costi principali |

| Gas riducenti | Idrogeno richiesto | Non necessario | Minore rischio e costo |

| Efficienza energetica | Bassa (Riscaldamento prolungato) | Alta (Elaborazione rapida) | Risparmi significativi |

Massimizza il ROI del tuo laboratorio con i sistemi CVD specializzati KINTEK

Non lasciare che processi multi-step inefficienti prosciughino le tue risorse. KINTEK supporta ricercatori e produttori industriali con forni ad alta temperatura all'avanguardia e personalizzabili, progettati per profili chimici complessi.

Supportati da R&S esperti e produzione di precisione, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, personalizzati per le tue esigenze uniche di carbonizzazione e crescita di nanomateriali. Passa oggi stesso a un'architettura integrata per ridurre i costi energetici, eliminare catalizzatori costosi e accelerare il tuo time-to-market.

Pronto a ottimizzare l'efficienza della tua produzione? Contatta oggi il nostro team di ingegneri per una soluzione su misura che si adatti al tuo budget e ai tuoi requisiti tecnici!

Riferimenti

- Sura Nguyen, Sergio O. Martínez‐Chapa. Synthesis and characterization of hierarchical suspended carbon fiber structures decorated with carbon nanotubes. DOI: 10.1007/s10853-024-09359-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale per la sintesi dei nanobelt di CdS? Padroneggia la precisione PVD per la qualità nano

- Cos'è la Deposizione Chimica da Fase Vapore (CVD) e qual è la sua funzione principale? | Migliorare i Materiali con Rivestimenti di Precisione

- Quali sono gli intervalli di spessore tipici per i rivestimenti prodotti tramite CVD rispetto ai metodi di deposizione tradizionali? Scopri Precisione vs. Massa

- Quali sono le principali applicazioni della CVD nella fabbricazione di semiconduttori? Essenziale per la costruzione di microchip moderni

- Perché un tubo CVD con regolatore di pressione è preferito per l'epitassia? Migliorare la qualità cristallina e la stechiometria

- Quali sono i principali vantaggi del FB-CVD rispetto ai sistemi CVD tradizionali? Migliorare l'efficienza e l'uniformità del rivestimento in polvere

- Cos'è la deposizione chimica da fase vapore (CVD) e come funziona? Scopri la crescita di film ad alte prestazioni per il tuo laboratorio

- Come viene applicata la tecnologia CVD nell'industria dei rivestimenti per vetro? Ottenere Rivestimenti per Vetro Durevoli e ad Alte Prestazioni