In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo di produzione utilizzato per far crescere film solidi ultrasottili e ad alte prestazioni su una superficie. Funziona introducendo gas reattivi, noti come precursori, in una camera dove subiscono una reazione chimica e depositano un nuovo materiale, strato per strato, su un oggetto o substrato riscaldato. Questo metodo crea rivestimenti eccezionalmente puri, durevoli e uniformi.

L'intuizione cruciale è che la CVD non è semplicemente "spruzzare" un rivestimento. È un processo di fabbricazione bottom-up che costruisce letteralmente un nuovo materiale solido, atomo per atomo, direttamente su un substrato da uno stato gassoso, offrendo un controllo senza precedenti sulle proprietà finali del film.

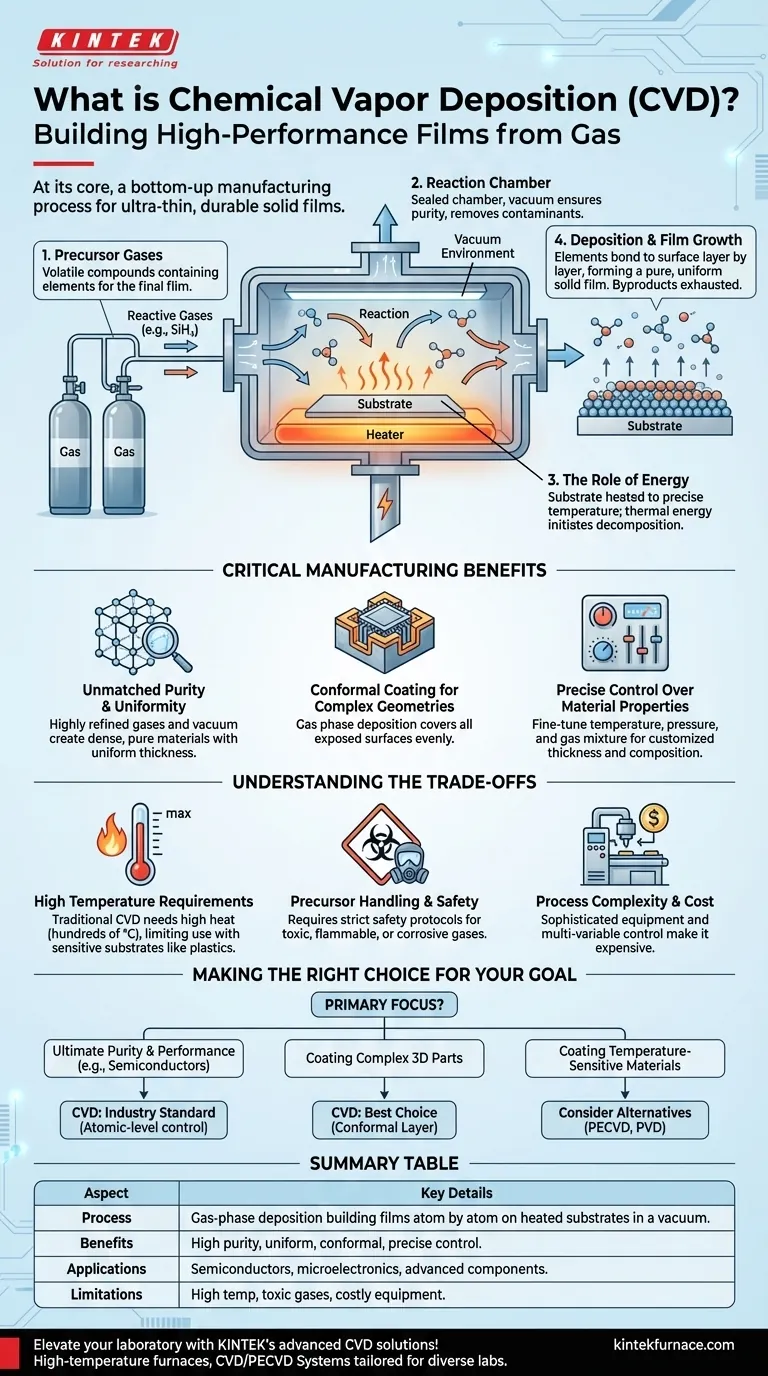

Il Principio Fondamentale: Costruire dal Gas

La CVD opera secondo una precisa sequenza di eventi all'interno di un ambiente controllato. La comprensione di questi passaggi rivela come raggiunga risultati di così alta qualità.

I Gas Precursori

Il processo inizia con i gas precursori. Questi sono composti chimici volatili che contengono gli elementi specifici necessari per il film finale.

Ad esempio, per creare un film di silicio, potrebbe essere utilizzato un precursore come il gas silano (SiH₄). Questi gas sono i blocchi costitutivi grezzi del rivestimento.

La Camera di Reazione

I precursori vengono iniettati in una camera di reazione sigillata, che è tipicamente mantenuta sotto vuoto (ben al di sotto della pressione atmosferica).

All'interno della camera si trova l'oggetto da rivestire, noto come substrato. L'ambiente sotto vuoto è fondamentale per garantire la purezza rimuovendo eventuali particelle o gas indesiderati che potrebbero contaminare il film.

Il Ruolo dell'Energia

Il substrato viene riscaldato a una temperatura elevata e precisa. Questa energia termica è il catalizzatore che guida l'intero processo.

Quando i gas precursori entrano in contatto con il substrato caldo, l'energia li fa decomporre o reagire tra loro. I legami chimici all'interno delle molecole del precursore si rompono.

Deposizione e Crescita del Film

Una volta che i gas precursori si scompongono, gli elementi solidi desiderati si legano direttamente alla superficie del substrato. Gli altri elementi dal gas precursore formano sottoprodotti volatili che vengono scaricati dalla camera.

Questo processo, chiamato deposizione, costruisce il film uno strato atomico o molecolare alla volta. Nel tempo, questi strati si accumulano per formare un film solido completamente nuovo che è perfettamente legato al substrato.

Perché la CVD è un Processo di Produzione Critico

La CVD non è solo uno dei tanti metodi di rivestimento; le sue caratteristiche uniche la rendono indispensabile nei campi dell'alta tecnologia, in particolare per i semiconduttori.

Purezza e Uniformità Ineguagliabili

Poiché il film viene "cresciuto" sotto vuoto da gas altamente raffinati, il materiale risultante è eccezionalmente puro e denso.

Il processo garantisce anche che il film abbia uno spessore altamente uniforme su tutto il substrato, il che è essenziale per le prestazioni affidabili della microelettronica.

Rivestimento Conforme per Geometrie Complesse

Poiché la deposizione avviene dalla fase gassosa, la CVD può rivestire uniformemente tutte le superfici esposte di un substrato.

Questa capacità di creare un rivestimento conforme è vitale per coprire strutture intricate e tridimensionali che si trovano nei microchip e in altri componenti complessi.

Controllo Preciso sulle Proprietà del Materiale

Gestendo attentamente le variabili di processo — come temperatura, pressione e miscela di gas precursori — gli ingegneri possono controllare con precisione le proprietà finali del film.

Ciò include il suo spessore, la composizione chimica e la microstruttura, consentendo la creazione di materiali altamente personalizzati per applicazioni specifiche.

Comprendere i Compromessi

Sebbene potente, la CVD non è una soluzione universale. I suoi requisiti introducono limitazioni e sfide specifiche.

Requisiti di Alta Temperatura

La CVD termica tradizionale richiede spesso temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius) per avviare la reazione chimica.

Queste temperature possono danneggiare substrati sensibili, come plastiche o alcuni componenti elettronici, limitando i materiali che possono essere rivestiti. Ciò ha portato allo sviluppo di varianti a bassa temperatura come la CVD assistita da plasma (PECVD).

Gestione e Sicurezza dei Precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi.

Ciò richiede sofisticati protocolli di sicurezza, attrezzature di manipolazione specializzate e complessi sistemi di gestione degli scarichi, che aumentano il costo e la complessità dell'operazione.

Complessità e Costo del Processo

Per ottenere un film perfetto e uniforme è necessario un controllo preciso e stabile su più variabili contemporaneamente. L'attrezzatura è sofisticata e costosa.

Ciò rende la CVD una scelta meno conveniente per applicazioni in cui la purezza e le prestazioni massime non sono i requisiti principali.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dagli obiettivi tecnici ed economici del tuo progetto.

- Se il tuo obiettivo principale è la massima purezza e prestazioni (es. semiconduttori): la CVD è lo standard del settore perché il suo controllo a livello atomico offre la qualità necessaria.

- Se il tuo obiettivo principale è rivestire parti complesse e tridimensionali: la natura in fase gassosa della CVD fornisce uno strato uniforme e conforme che i metodi a linea di vista non possono eguagliare.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: devi considerare le varianti CVD a bassa temperatura o esplorare metodi completamente diversi, come la Deposizione Fisica da Fase Vapore (PVD).

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale che consente agli ingegneri di costruire i materiali ad alte prestazioni che definiscono l'elettronica moderna e i componenti avanzati.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Deposizione in fase gassosa che costruisce film atomo per atomo su substrati riscaldati in una camera a vuoto. |

| Vantaggi | Alta purezza, spessore uniforme, rivestimento conforme per forme complesse, controllo preciso del materiale. |

| Applicazioni | Semiconduttori, microelettronica, componenti avanzati che richiedono film durevoli e ad alte prestazioni. |

| Limitazioni | Le alte temperature possono danneggiare i substrati sensibili; richiede la gestione di gas tossici e attrezzature costose. |

Migliora le capacità del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diversi laboratori. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo qualità e efficienza superiori del film. Pronto a ottimizzare i tuoi processi di deposizione? Contattaci oggi stesso per discutere come la nostra esperienza può beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas