Alla base, la Deposizione Chimica da Fase Vapore (CVD) è un sofisticato processo di produzione utilizzato per far crescere un film sottile solido di alta qualità sulla superficie di un materiale, noto come substrato. Questo si ottiene introducendo gas precursori in una camera, che subiscono quindi una reazione chimica per depositare il materiale desiderato su tale substrato. La sua funzione primaria è quella di creare rivestimenti estremamente puri, durevoli e controllati con precisione che migliorano le proprietà di un materiale per applicazioni industriali esigenti.

La Deposizione Chimica da Fase Vapore non è semplicemente una tecnica di rivestimento; è un processo fondamentale per l'ingegneria dei materiali a livello molecolare. Consente la creazione di strati ultrasottili e ad alte prestazioni essenziali per l'elettronica moderna, i sistemi energetici e le superfici protettive.

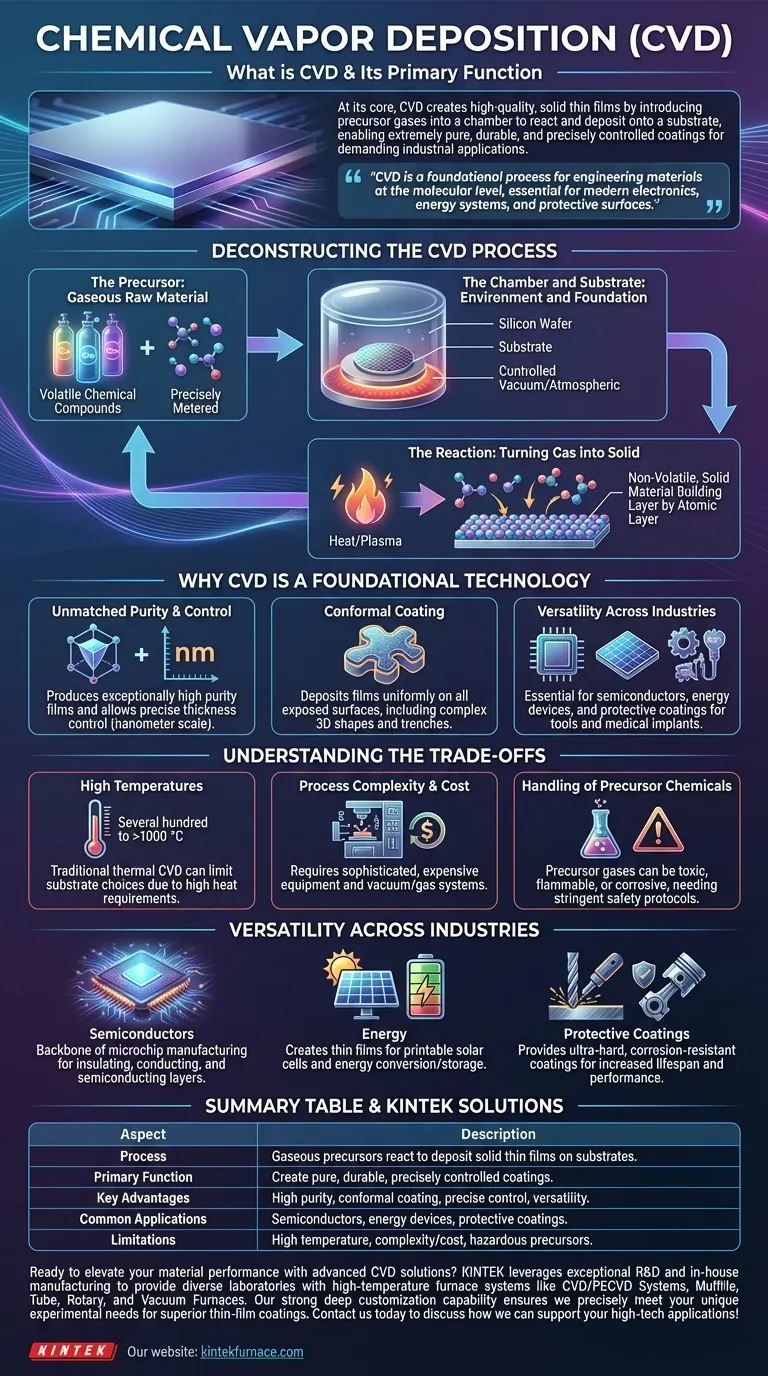

Decostruire il Processo CVD

Per comprendere veramente il CVD, dobbiamo scomporlo nei suoi componenti fondamentali. L'intero processo avviene in un ambiente altamente controllato per garantire la purezza e la qualità del film finale.

Il Precursore: La Materia Prima Gassosa

Il processo inizia con uno o più gas precursori. Questi sono composti chimici volatili che contengono gli atomi del materiale che si desidera depositare.

Questi gas vengono dosati con precisione e introdotti in una camera di reazione. La scelta del precursore è fondamentale, poiché determina la composizione del film finale e le condizioni richieste per la reazione.

La Camera e il Substrato: L'Ambiente e la Base

Il substrato è l'oggetto o il materiale su cui verrà fatto crescere il film. Questo potrebbe essere un wafer di silicio per un microchip, un impianto medico o un utensile da macchina.

Il substrato viene posto all'interno di una camera di reazione sigillata, che è spesso una camera a vuoto. Questo ambiente controllato previene la contaminazione da gas atmosferici indesiderati e consente un controllo preciso della pressione e della temperatura.

La Reazione: Trasformare il Gas in Solido

Per avviare la deposizione, l'energia viene introdotta nella camera, tipicamente sotto forma di calore elevato (CVD termico) o plasma (CVD assistito da plasma).

Questa energia provoca la decomposizione o la reazione dei gas precursori tra loro sulla superficie riscaldata del substrato. Questa reazione chimica si traduce nella formazione di un materiale solido non volatile che si lega direttamente al substrato, costruendo strato su strato atomico.

Perché il CVD è una Tecnologia Fondamentale

Il CVD non è solo una delle tante opzioni di rivestimento; le sue capacità uniche lo rendono indispensabile in diversi settori high-tech. Il suo valore risiede nella qualità e nella precisione che offre.

Purezza e Controllo Ineguagliabili

Poiché il CVD è un processo chimico costruito a partire da uno stato gassoso, può produrre film di eccezionale purezza e qualità strutturale, inclusi film monocristallini.

Lo spessore del film depositato può essere controllato con estrema precisione, spesso fino alla scala nanometrica, semplicemente gestendo il tempo di deposizione, il flusso di gas e la temperatura.

Rivestimento Conforme: Coprire Ogni Superficie

Un vantaggio chiave del CVD è la sua capacità di produrre rivestimenti conformi. Ciò significa che il film si deposita uniformemente su tutte le superfici esposte del substrato, incluse forme complesse e tridimensionali e scanalature profonde.

Questa copertura completa è fondamentale per proteggere le parti dalla corrosione e per garantire il corretto funzionamento dei componenti elettronici microscopici.

Versatilità tra i Settori

Le applicazioni del CVD sono vaste e in crescita:

- Semiconduttori: È la spina dorsale della produzione di microchip, utilizzato per depositare gli strati isolanti, conduttori e semiconduttori sui wafer di silicio.

- Energia: È utilizzato per creare film sottili per celle solari stampabili e altri dispositivi di conversione e stoccaggio dell'energia.

- Rivestimenti Protettivi: Crea rivestimenti ultra-duri e resistenti alla corrosione per utensili da taglio, parti di motori e impianti medici per aumentare drasticamente la loro durata e le loro prestazioni.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Requisito di Alte Temperature

Il CVD termico tradizionale richiede spesso temperature molto elevate (da diverse centinaia a oltre un migliaio di gradi Celsius) per guidare le reazioni chimiche.

Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché molti polimeri o metalli a basso punto di fusione non possono sopportare tale calore senza danni. Le varianti assistite da plasma possono abbassare questa temperatura ma aggiungono complessità.

Complessità e Costo del Processo

I sistemi CVD sono apparecchiature complesse e costose. Richiedono sofisticati sistemi di vuoto, gestione dei gas e controllo della temperatura.

Questo alto costo di capitale significa che il CVD è tipicamente riservato ad applicazioni in cui i benefici prestazionali del film di alta qualità giustificano l'investimento.

Manipolazione di Prodotti Chimici Precursori

I gas precursori utilizzati nel CVD possono essere tossici, infiammabili o corrosivi. Il processo richiede rigorosi protocolli di sicurezza per lo stoccaggio, la manipolazione e lo smaltimento di questi prodotti chimici e dei loro sottoprodotti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del CVD dipende interamente dal fatto che i suoi benefici unici si allineino con il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'elettronica avanzata: Il CVD è non negoziabile per la costruzione degli strati sottili ultra-puri e controllati con precisione richiesti per i semiconduttori moderni.

- Se il tuo obiettivo principale è l'estrema durabilità dei materiali: Il CVD fornisce rivestimenti superiori, duri, resistenti all'usura e alla corrosione per componenti meccanici critici.

- Se il tuo obiettivo principale è l'ottica o l'energia di prossima generazione: Il CVD è una tecnologia abilitante chiave per la produzione dei film ad alte prestazioni necessari per celle solari, LED e lenti specializzate.

In definitiva, comprendere la Deposizione Chimica da Fase Vapore significa capire come progettiamo e costruiamo i materiali ad alte prestazioni che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | I precursori gassosi reagiscono in una camera per depositare film sottili solidi su substrati. |

| Funzione Primaria | Creare rivestimenti puri, durevoli e controllati con precisione per migliorare le proprietà dei materiali. |

| Vantaggi Chiave | Elevata purezza, controllo preciso dello spessore, rivestimento conforme, versatilità tra i settori. |

| Applicazioni Comuni | Semiconduttori, dispositivi energetici, rivestimenti protettivi per utensili e impianti. |

| Limitazioni | Alte temperature, complessità del processo, costi e manipolazione di precursori pericolosi. |

Pronto a elevare le prestazioni dei tuoi materiali con soluzioni CVD avanzate? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e forni a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per rivestimenti a film sottile superiori. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta tecnologia!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura