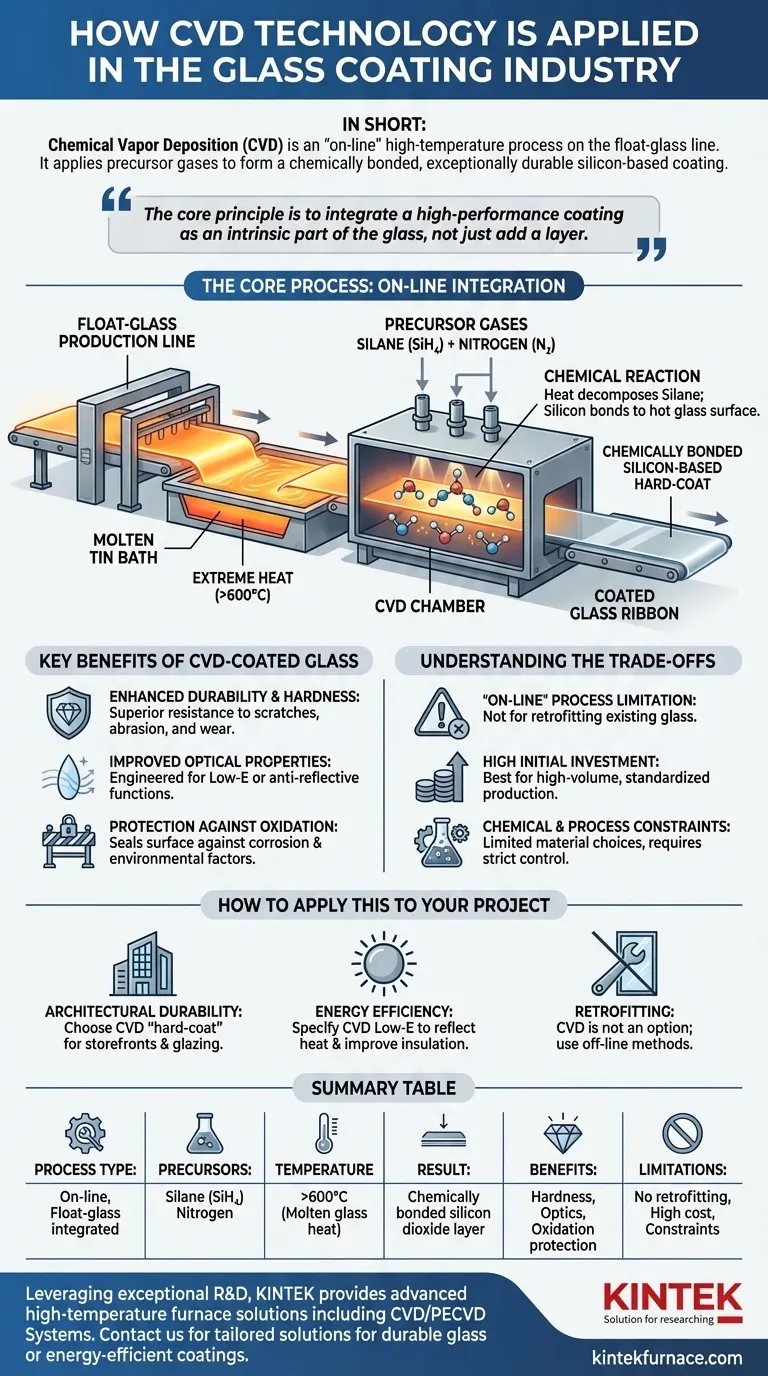

In breve, la Deposizione Chimica da Vapore (CVD) viene applicata direttamente sulla superficie del vetro durante il processo di produzione del vetro float ad alta temperatura. Introducendo gas precursori come silano e azoto, si innesca una reazione chimica che deposita un rivestimento sottile, eccezionalmente durevole e uniforme a base di silicio. Questo rivestimento si lega chimicamente al vetro, migliorandone fondamentalmente la durezza, la resistenza all'usura e le proprietà ottiche, prevenendo al contempo l'ossidazione.

Il principio fondamentale non è semplicemente aggiungere uno strato sopra il vetro, ma integrare un rivestimento ad alte prestazioni come parte intrinseca del vetro durante la sua formazione, ottenendo un prodotto finale significativamente più resiliente e funzionale.

Il Processo Centrale: Come la CVD si Integra con la Produzione del Vetro

La CVD è un processo "in linea", il che significa che avviene mentre il vetro viene prodotto. Questa integrazione è la chiave della sua efficacia e durabilità.

La Linea di Produzione del Vetro Float

Il processo si svolge sulla linea float, dove un nastro continuo di vetro fuso galleggia su un bagno di stagno fuso. Questo ambiente fornisce il calore estremo necessario per guidare la reazione CVD senza alcuna fonte di energia esterna.

La Reazione Chimica

Mentre il nastro di vetro attraversa una camera ad atmosfera controllata, viene introdotta sopra la sua superficie una miscela precisa di gas precursori. Per un rivestimento duro standard, questo è tipicamente gas silano (SiH₄) miscelato con un gas vettore come l'azoto.

Formazione del Rivestimento

L'intenso calore del vetro fuso (oltre 600°C) provoca la decomposizione del gas silano. Gli atomi di silicio reagiscono quindi con l'ossigeno e si legano direttamente alla superficie calda del vetro, formando uno strato estremamente duro e uniforme di biossido di silicio o un composto di silicio correlato.

Vantaggi Chiave del Vetro Rivestito con CVD

Le proprietà di un rivestimento CVD sono una diretta conseguenza del suo legame chimico con il substrato di vetro a livello molecolare.

Durabilità e Durezza Migliorate

Lo strato risultante a base di silicio è significativamente più duro del vetro stesso. Ciò crea un "rivestimento duro" che offre una resistenza superiore a graffi, abrasioni e usura generale, rendendolo ideale per applicazioni ad alto traffico.

Proprietà Ottiche Migliorate

Poiché il processo CVD deposita uno strato incredibilmente sottile e uniforme, può essere progettato per controllare come la luce interagisce con il vetro. Questo viene utilizzato per creare rivestimenti a bassa emissività (Low-E) che riflettono il calore infrarosso o rivestimenti antiriflesso per ottiche specializzate.

Protezione Contro Ossidazione e Corrosione

Il rivestimento denso e non poroso funge da barriera chimica. Sigilla la superficie del vetro, proteggendola da fattori ambientali come umidità e agenti chimici atmosferici che possono causare corrosione o macchie nel tempo.

Comprendere i Compromessi

Sebbene potente, il processo CVD presenta caratteristiche specifiche che ne definiscono i casi d'uso. Non è una soluzione universalmente applicabile.

Limitazione del Processo "In Linea"

Poiché la CVD per il vetro viene eseguita sulla linea float, non può essere applicata a pannelli di vetro esistenti o prodotti finiti. Il rivestimento fa parte della produzione iniziale, a differenza di altri metodi come lo sputtering (PVD), che sono processi "off-line".

Elevato Investimento Iniziale

L'integrazione di un sistema CVD in una linea di vetro float multimilionaria è una spesa in conto capitale significativa. Ciò rende la tecnologia adatta per la produzione ad alto volume di vetro rivestito standardizzato piuttosto che per piccoli lotti personalizzati.

Vincoli Chimici e di Processo

La scelta dei materiali di rivestimento è limitata a quelli i cui gas precursori reagiranno correttamente alle temperature disponibili sulla linea float. Ciò richiede un'attenta ingegneria chimica e un rigoroso controllo di processo per garantire sicurezza e qualità costante.

Come Applicare Questo al Tuo Progetto

La tua scelta dipende interamente dalle prestazioni che desideri dal vetro stesso.

- Se la tua attenzione principale è la durabilità architettonica: Scegli vetro "hard-coat" CVD per vetrine, parapetti e vetrate esterne dove la resistenza ai graffi e la longevità sono fondamentali.

- Se la tua attenzione principale è l'efficienza energetica: Specifica vetro rivestito Low-E CVD, che utilizza questo rivestimento durevole per riflettere il calore e migliorare le prestazioni di isolamento dell'edificio.

- Se la tua attenzione principale è la ristrutturazione di vetri esistenti: La CVD non è un'opzione; devi rivolgerti a tecnologie di rivestimento off-line o ad applicazioni di pellicole.

Scegliendo il vetro rivestito CVD, stai scegliendo un materiale in cui la superficie protettiva non è solo un'aggiunta, ma una parte integrante del vetro stesso.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di Processo | In linea, integrato con la produzione di vetro float |

| Precursori Chiave | Gas silano (SiH₄) e gas vettore azoto |

| Temperatura | Oltre 600°C, utilizzando il calore del vetro fuso |

| Risultato del Rivestimento | Strato di biossido di silicio legato chimicamente |

| Vantaggi Principali | Durezza migliorata, resistenza all'usura, ottica migliorata, protezione dall'ossidazione |

| Limitazioni | Non per ristrutturazioni, elevato investimento iniziale, vincoli sui materiali |

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione esigenze sperimentali uniche. Sia che tu stia sviluppando vetro architettonico durevole o rivestimenti ad alta efficienza energetica, la nostra esperienza nella tecnologia CVD può aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come possiamo supportare il tuo progetto con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio