In fondo, la deposizione chimica da fase vapore (CVD) non è un unico processo, ma una famiglia di tecniche utilizzate per creare film sottili ad alte prestazioni. I diversi tipi di CVD si distinguono principalmente per il metodo utilizzato per fornire energia ai precursori chimici, che determina la temperatura del processo, i tipi di materiali che possono essere depositati e i substrati che possono essere rivestiti. Le variazioni chiave includono il CVD termico ad alta temperatura, il CVD a plasma potenziato (PECVD) a bassa temperatura e metodi specializzati come il CVD a filamento caldo.

L'intuizione cruciale è che la selezione di un "tipo" di CVD è una scelta strategica guidata dalla tolleranza al calore del substrato e dalle proprietà desiderate del film. La differenza fondamentale tra i metodi risiede nel modo in cui attivano la reazione chimica, sia con calore intenso, plasma energetico o un'altra fonte di energia.

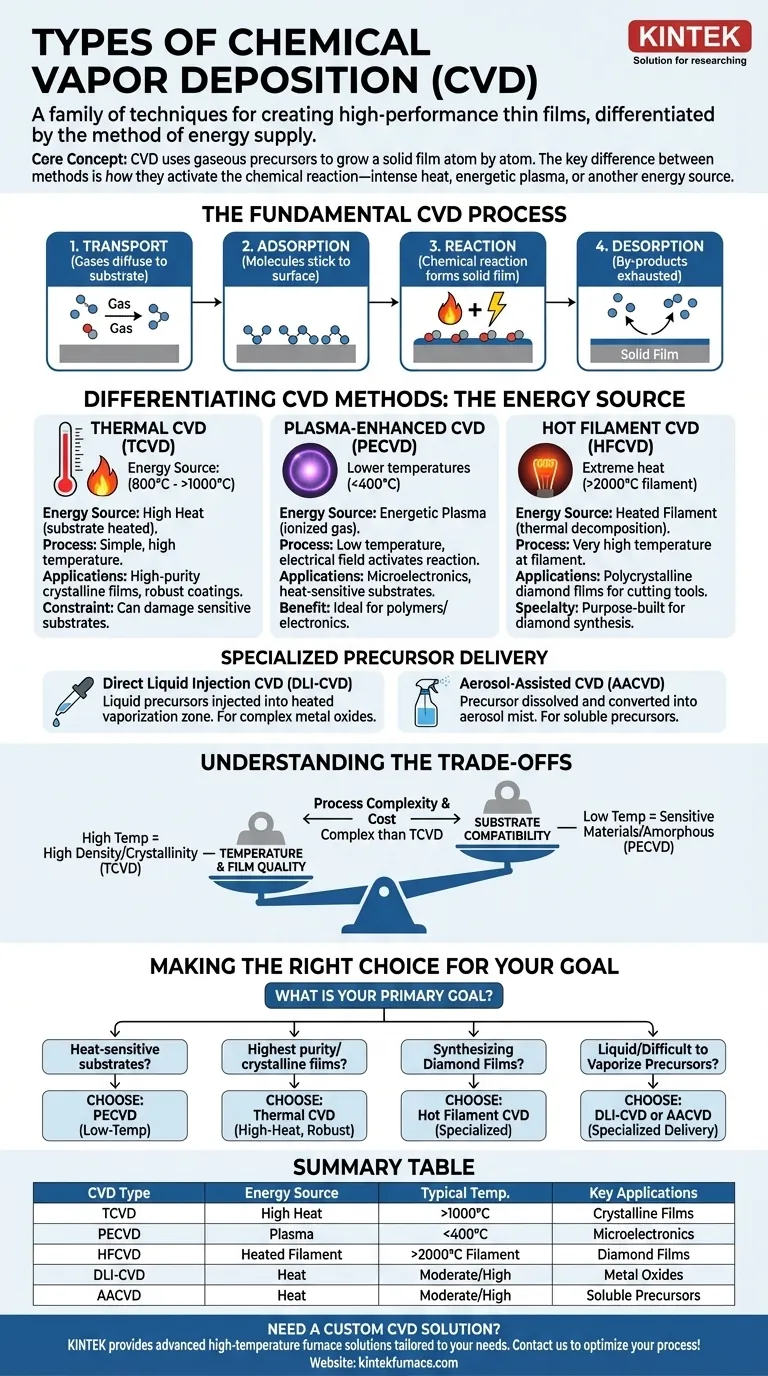

Il processo CVD fondamentale

Prima di esplorare le variazioni, è essenziale comprendere i passaggi universali che definiscono tutti i processi CVD. Questa è una tecnica basata sulla superficie in cui un film solido viene fatto crescere atomo per atomo da precursori gassosi.

Le quattro fasi principali

Il processo di deposizione segue costantemente quattro fasi principali:

- Trasporto: I gas precursori vengono introdotti in una camera e diffondono verso la superficie del substrato.

- Adsorbimento: Le molecole di gas precursore aderiscono alla superficie del substrato.

- Reazione: Con energia sufficiente (da calore o plasma), si verifica una reazione chimica sulla superficie, che decompone i precursori e forma il film solido.

- Desorbimento: I sottoprodotti gassosi della reazione si staccano dalla superficie e vengono scaricati dalla camera.

Differenziazione dei metodi CVD: la fonte di energia

Il "tipo" di CVD è definito dal modo in cui fornisce l'energia necessaria per la reazione superficiale nella terza fase. Questa scelta ha profonde implicazioni per l'intero processo.

CVD termico (TCVD)

Il CVD termico è la forma classica e più semplice. L'energia richiesta per scomporre i gas precursori proviene direttamente dalle alte temperature, tipicamente riscaldando il substrato stesso a diverse centinaia o addirittura oltre mille gradi Celsius.

Questo metodo è robusto e capace di produrre film cristallini di altissima purezza. La sua limitazione principale è il calore estremo, che può danneggiare o distruggere substrati termosensibili come la plastica o alcuni componenti elettronici.

CVD potenziato al plasma (PECVD)

Il PECVD supera i limiti di temperatura del TCVD. Invece di affidarsi esclusivamente al calore, questo metodo utilizza un campo elettrico per generare plasma (un gas ionizzato) all'interno della camera di reazione.

Questo plasma altamente energetico fornisce l'energia di attivazione per guidare la reazione chimica. Ciò consente alla deposizione di avvenire a temperature significativamente più basse, rendendo il PECVD ideale per il rivestimento di materiali sensibili al calore. È una pietra miliare della microelettronica moderna per la deposizione di materiali come il nitruro di silicio.

CVD a filamento caldo (HFCVD)

L'HFCVD è una forma specializzata di CVD termico. Utilizza un filamento metallico riscaldato elettricamente (spesso tungsteno) posto vicino al substrato per decomporre termicamente i gas precursori.

Il filamento raggiunge temperature molto elevate (oltre 2000°C), creando specie chimiche altamente reattive. Questo metodo è particolarmente dominante nella sintesi di film di diamante policristallino di alta qualità per utensili da taglio e applicazioni di gestione termica.

Metodi specializzati di erogazione dei precursori

Alcune tecniche CVD sono definite dal modo in cui introducono precursori che non sono naturalmente gas a temperatura ambiente.

- CVD a iniezione diretta di liquido (DLI-CVD): Questo metodo è progettato per precursori liquidi. Il liquido viene iniettato con precisione in una zona di vaporizzazione riscaldata, dove si trasforma in gas prima di raggiungere il substrato. Viene spesso utilizzato per la deposizione di ossidi metallici complessi.

- CVD assistito da aerosol (AACVD): In questa tecnica, il precursore viene prima disciolto in un solvente e quindi convertito in una sottile nebbia o aerosol. Questo aerosol viene quindi trasportato nella camera di reazione riscaldata, dove il solvente evapora e il precursore si deposita.

Comprendere i compromessi

La scelta di un metodo CVD implica il bilanciamento di fattori contrastanti. Non esiste un "tipo" migliore; la scelta ottimale dipende interamente dai vincoli specifici dell'applicazione.

Temperatura vs. qualità del film

Il compromesso più significativo è tra la temperatura di processo e le proprietà del film risultante. I metodi ad alta temperatura come il TCVD spesso producono film con maggiore densità e cristallinità. Il PECVD a bassa temperatura consente il rivestimento di materiali sensibili ma può portare a film con proprietà strutturali diverse, come l'essere amorfi piuttosto che cristallini.

Compatibilità del substrato

Le proprietà del materiale del substrato sono un vincolo rigido. Se il tuo substrato non può resistere a 800°C, il TCVD non è un'opzione praticabile, rendendo un processo a bassa temperatura come il PECVD l'unica scelta.

Complessità e costo del processo

Generalmente, i sistemi TCVD sono più semplici e meno costosi dei sistemi PECVD, che richiedono alimentatori RF e hardware di controllo del plasma sofisticati. Metodi specializzati come il DLI-CVD aggiungono ulteriore complessità legata alla gestione dei liquidi e alla vaporizzazione.

Fare la scelta giusta per il tuo obiettivo

Il requisito primario della tua applicazione guiderà la tua selezione di un metodo CVD.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore come polimeri o elettronica complessa: Il PECVD è il tuo punto di partenza ideale grazie alle sue capacità di elaborazione a bassa temperatura.

- Se il tuo obiettivo principale è ottenere film cristallini della massima purezza e il tuo substrato può resistere a calore intenso: Il CVD termico offre un percorso robusto e spesso più semplice verso proprietà dei materiali superiori.

- Se il tuo obiettivo principale è la sintesi di film di diamante sintetico: Il CVD a filamento caldo è il metodo appositamente costruito e standard del settore per questa specifica applicazione.

- Se il tuo obiettivo principale è l'utilizzo di precursori liquidi o difficili da vaporizzare: Rivolgiti a sistemi di erogazione specializzati come DLI-CVD o AACVD per abilitare il tuo processo.

In definitiva, comprendere i diversi tipi di CVD significa capire come fornire al meglio energia per guidare una reazione per il tuo materiale e substrato specifici.

Tabella riassuntiva:

| Tipo di CVD | Fonte di energia | Intervallo di temperatura tipico | Applicazioni chiave |

|---|---|---|---|

| CVD termico (TCVD) | Calore elevato | Da diverse centinaia a >1000°C | Film cristallini ad alta purezza, rivestimenti robusti |

| CVD potenziato al plasma (PECVD) | Plasma | Basse temperature (es. <400°C) | Microelettronica, substrati sensibili al calore |

| CVD a filamento caldo (HFCVD) | Filamento riscaldato | Filamento >2000°C, il substrato varia | Film di diamante per utensili da taglio, gestione termica |

| CVD a iniezione diretta di liquido (DLI-CVD) | Calore (vaporizzazione) | Da moderato ad alto | Ossidi metallici complessi, precursori liquidi |

| CVD assistito da aerosol (AACVD) | Calore (evaporazione) | Da moderato ad alto | Precursori solubili, rivestimenti specializzati |

Hai bisogno di una soluzione CVD personalizzata per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia lavorando con substrati sensibili al calore o puntando a film ad alta purezza, possiamo aiutarti a ottimizzare il tuo processo. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura