In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) offre una combinazione unica di versatilità e precisione a basse temperature. A differenza dei metodi convenzionali che si basano su un calore intenso, la PECVD utilizza un plasma energizzato per guidare le reazioni chimiche necessarie per creare un rivestimento. Questa differenza fondamentale sblocca vantaggi come la capacità di rivestire materiali sensibili al calore, ottenere film di qualità superiore con meno difetti e aumentare significativamente la velocità del processo di rivestimento.

Il vero valore della PECVD è la sua capacità di disaccoppiare l'energia di reazione dall'energia termica. Ciò consente la deposizione di film durevoli e ad alte prestazioni su materiali e componenti complessi che verrebbero danneggiati o distrutti dai tradizionali metodi ad alta temperatura.

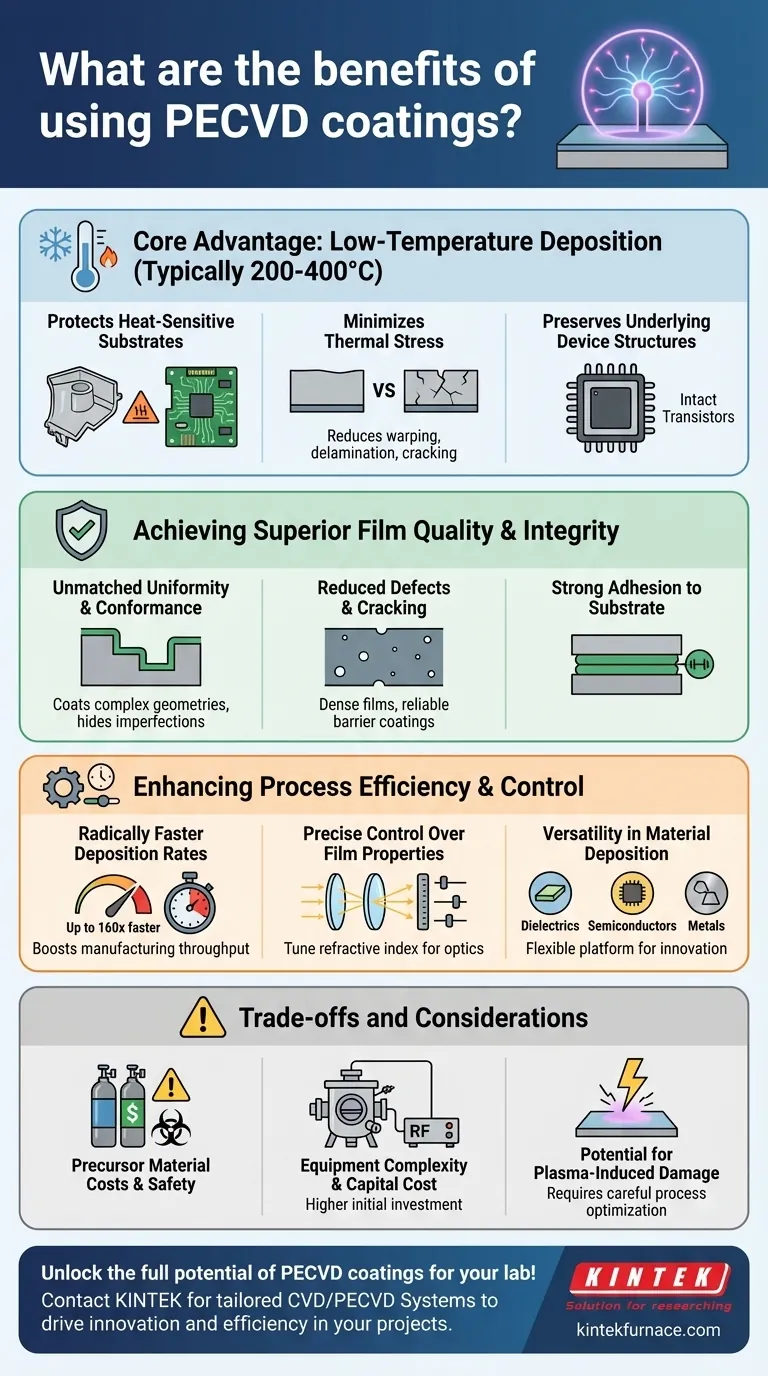

Il Vantaggio Fondamentale: Deposizione a Bassa Temperatura

Il vantaggio più significativo della PECVD è la sua capacità di operare a temperature molto più basse (tipicamente 200-400°C) rispetto alla deposizione chimica da vapore (CVD) convenzionale, che spesso richiede 600-900°C o superiore.

Protezione dei Substrati Sensibili al Calore

Poiché non si basa su un calore elevato, la PECVD può applicare rivestimenti robusti su materiali come plastiche, polimeri e componenti elettronici assemblati che altrimenti si scioglierebbero, deformerebbero o degraderebbero.

Riduzione al Minimo dello Stress Termico

Le alte temperature causano l'espansione e la contrazione dei materiali, introducendo stress che può portare a deformazioni, delaminazione o fessurazione del substrato o del film stesso. La natura a bassa temperatura della PECVD riduce drasticamente questo rischio.

Preservazione delle Strutture del Dispositivo Sottostante

Nella produzione di semiconduttori, transistor delicati e circuiti integrati possono essere danneggiati da un calore eccessivo. La PECVD consente la deposizione di strati dielettrici e di passivazione critici senza compromettere l'integrità e le prestazioni del dispositivo sottostante.

Ottenere Qualità e Integrità del Film Superiori

Il processo guidato dal plasma offre agli ingegneri un controllo eccezionale sul film finale, con conseguenti rivestimenti che non sono solo protettivi ma anche altamente uniformi e durevoli.

Uniformità e Conformità Senza Pari

La PECVD è nota per creare film di spessore altamente uniforme, anche su parti con geometrie complesse e superfici intricate. Questo rivestimento "conforme" assicura una copertura completa e può persino nascondere piccole imperfezioni superficiali.

Riduzione dei Difetti e delle Fessurazioni

I film risultanti sono densi e presentano meno porosità e una probabilità significativamente ridotta di fessurazioni rispetto ad altri metodi. Questa integrità strutturale è fondamentale per creare rivestimenti barriera affidabili.

Forte Adesione al Substrato

L'ambiente di plasma energetico aiuta a promuovere un'eccellente adesione tra il rivestimento e il substrato. Ciò assicura che il film rimanga legato e funzionale per tutta la vita del prodotto.

Migliorare l'Efficienza e il Controllo del Processo

Oltre alla qualità, la PECVD offre vantaggi significativi in termini di velocità di produzione e capacità di ingegnerizzare su misura le proprietà del film per applicazioni specifiche.

Velocità di Deposizione Radicalmente Più Rapide

Utilizzando il plasma per accelerare le reazioni chimiche, la PECVD può raggiungere velocità di deposizione ordini di grandezza superiori rispetto alla CVD convenzionale. Ad esempio, il nitruro di silicio può essere depositato fino a 160 volte più velocemente, aumentando direttamente la produttività produttiva.

Controllo Preciso delle Proprietà del Film

Gli ingegneri possono regolare meticolosamente le proprietà del film modificando i parametri del plasma come la composizione del gas, la pressione e la potenza. Ciò è fondamentale in ottica, dove l'indice di rifrazione di un rivestimento può essere controllato con precisione per creare strati antiriflesso per tutto, dagli occhiali da sole agli strumenti scientifici.

Versatilità nella Deposizione di Materiali

Il processo è incredibilmente versatile, capace di depositare una vasta gamma di materiali. Questo include dielettrici, semiconduttori e persino alcuni metalli, rendendolo una piattaforma flessibile per l'innovazione dei materiali.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento delle sue specifiche esigenze operative.

Costi e Sicurezza dei Materiali Precursori

I processi PECVD spesso si basano su gas precursori specializzati. Questi materiali possono essere più costosi e possono avere requisiti specifici di manipolazione e sicurezza rispetto ai precursori utilizzati in tecniche di deposizione più semplici.

Complessità delle Apparecchiature e Costo del Capitale

Un sistema PECVD è un pezzo sofisticato di apparecchiatura che comprende una camera a vuoto, sistemi di erogazione del gas e una fonte di alimentazione a radiofrequenza (RF) per generare il plasma. Questa complessità comporta un investimento di capitale iniziale più elevato rispetto ai processi a pressione atmosferica o termici.

Potenziale di Danno Indotto dal Plasma

Sebbene il processo sia a bassa temperatura, il plasma ad alta energia stesso può causare danni a substrati estremamente sensibili se non gestito correttamente. Ottimizzare il processo per bilanciare la velocità di deposizione con il potenziale danno superficiale è un aspetto chiave dell'ingegneria di processo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di rivestimento giusta dipende interamente dal tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura (come plastiche o elettronica): La PECVD è spesso la scelta superiore o l'unica praticabile grazie al suo processo a bassa temperatura.

- Se la tua attenzione principale è la produzione ad alto rendimento: Le rapide velocità di deposizione della PECVD possono offrire un significativo vantaggio di produttività rispetto alla CVD convenzionale.

- Se la tua attenzione principale è la creazione di film altamente specializzati (come i rivestimenti ottici): La PECVD fornisce il controllo preciso sui parametri del plasma necessario per ingegnerizzare con precisione le proprietà dei materiali.

- Se la tua attenzione principale è massimizzare la resistenza alla corrosione e agli agenti chimici: I film densi, uniformi e ben aderenti della PECVD forniscono una barriera eccezionale contro i danni ambientali.

Comprendere questi vantaggi principali ti consente di sfruttare la PECVD non solo come un rivestimento, ma come uno strumento strategico per l'innovazione dei materiali e dei prodotti.

Tabella Riassuntiva:

| Vantaggio | Caratteristiche Chiave |

|---|---|

| Deposizione a Bassa Temperatura | Protegge i substrati sensibili al calore, minimizza lo stress termico, preserva le strutture dei dispositivi |

| Qualità del Film Superiore | Rivestimenti uniformi e conformi, difetti ridotti, forte adesione |

| Efficienza Migliorata | Velocità di deposizione più rapide, controllo preciso delle proprietà del film, versatilità nella deposizione di materiali |

| Idoneità Applicativa | Ideale per elettronica, ottica e rivestimenti barriera con elevata precisione |

Sblocca tutto il potenziale dei rivestimenti PECVD per il tuo laboratorio! In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre capacità di personalizzazione approfondite assicurano che soddisfiamo le tue esigenze sperimentali uniche, sia che tu stia lavorando con materiali sensibili al calore sia che tu richieda processi ad alto rendimento. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono guidare l'innovazione e l'efficienza nei tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas