Per le applicazioni ad altissima temperatura, i vantaggi principali del carburo di silicio (SiC) sono la sua eccezionale stabilità termica fino a 1.600°C, la capacità di mantenere la resistenza meccanica a tali temperature e la sua superiore resistenza sia all'ossidazione chimica che all'usura fisica. Queste proprietà gli consentono di funzionare in modo affidabile in ambienti in cui la maggior parte dei metalli e altre ceramiche si degraderebbero o fallirebbero rapidamente.

Il carburo di silicio è più di un semplice materiale resistente al calore; è una soluzione per mantenere l'integrità strutturale e chimica sotto stress termico, meccanico e chimico combinato. Sebbene il suo costo sia una considerazione chiave, il suo vero valore si sblocca in applicazioni in cui il guasto dei componenti non è un'opzione.

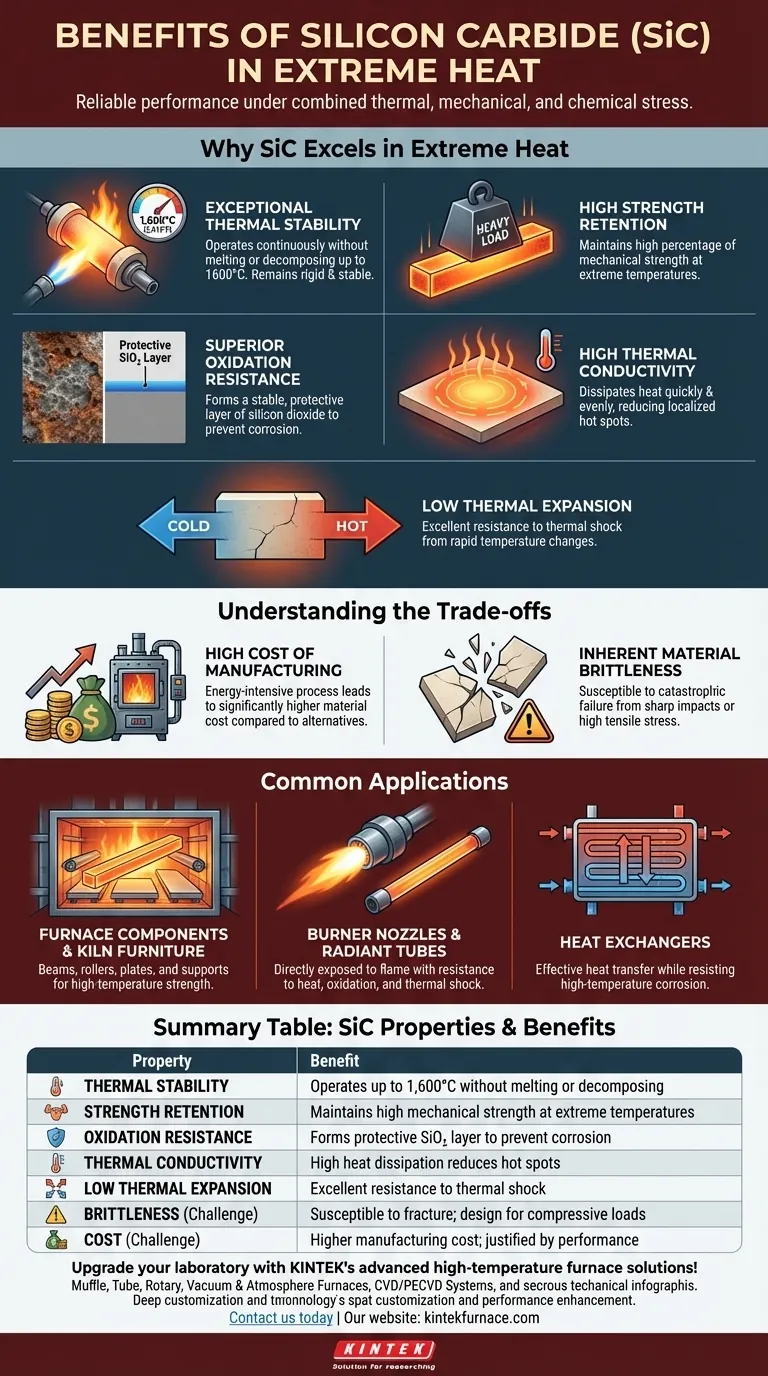

Perché il SiC eccelle ad alte temperature

Le prestazioni del carburo di silicio negli ambienti ad alta temperatura derivano da una combinazione unica di proprietà termiche, meccaniche e chimiche.

Eccezionale Stabilità Termica

Il vantaggio più citato del SiC è la sua capacità di operare continuamente a temperature fino a 1.600°C (2.912°F) senza fondere o decomporsi. A differenza di molti materiali che si ammorbidiscono notevolmente quando si riscaldano, il SiC rimane rigido e stabile.

Elevato Mantenimento della Resistenza

La semplice resistenza alla temperatura non è sufficiente per la maggior parte delle applicazioni industriali. Il SiC si distingue perché mantiene una percentuale molto elevata della sua resistenza meccanica anche a temperature estreme, rendendolo ideale per componenti portanti come arredi per forni e travi di supporto all'interno dei forni.

Superiore Resistenza all'Ossidazione

Ad alte temperature, l'ossigeno attacca aggressivamente i materiali, causando corrosione e degrado. Il SiC mitiga naturalmente questo fenomeno formando uno strato sottile, stabile e protettivo di biossido di silicio (SiO₂) sulla sua superficie. Questo "strato passivante" sigilla efficacemente il materiale sottostante da ulteriori attacchi chimici.

Elevata Conducibilità Termica

Per essere una ceramica, il SiC ha una conducibilità termica sorprendentemente elevata. Ciò gli consente di dissipare il calore rapidamente e uniformemente, riducendo il rischio di punti caldi localizzati che possono causare stress e guasti al materiale.

Bassa Espansione Termica

Combinato con la sua elevata conducibilità termica, il basso coefficiente di espansione termica del SiC gli conferisce un'eccellente resistenza agli shock termici. Può resistere a rapidi cambiamenti di temperatura senza incrinarsi, un punto di guasto comune per molti altri materiali fragili.

Comprendere i Compromessi

Sebbene i suoi vantaggi siano chiari, l'adozione del carburo di silicio richiede una piena comprensione delle sfide associate. L'obiettività è fondamentale quando si seleziona un materiale per un'applicazione impegnativa.

L'Alto Costo di Produzione

La produzione di carburo di silicio denso e di elevata purezza è un processo complesso e ad alta intensità energetica. Ciò comporta un costo del materiale significativamente più elevato rispetto ai materiali refrattari convenzionali o alle leghe metalliche per alte temperature. Il suo utilizzo deve essere giustificato dalle esigenze prestazionali che altri materiali non possono soddisfare.

Fragilità Intrinseca del Materiale

Come la maggior parte delle ceramiche tecniche, il carburo di silicio è fragile. Ha una tenacità alla frattura molto bassa, il che significa che è suscettibile a guasti catastrofici dovuti a impatti improvvisi o elevate sollecitazioni di trazione. I progetti devono tenerne conto attentamente dando priorità ai carichi a compressione ed evitando concentrazioni di stress.

Applicazioni Comuni nelle Industrie ad Alta Temperatura

Le proprietà del SiC lo rendono un materiale indispensabile in diversi settori industriali chiave in cui il calore estremo è una costante.

Componenti per Forni e Arredi per Forni

Il SiC è ampiamente utilizzato per travi, rulli, piastre e supporti all'interno di forni industriali e forni per ceramica. La sua resistenza alle alte temperature consente progetti più sottili e leggeri che sopportano carichi pesanti senza incurvarsi, migliorando anche l'efficienza energetica.

Ugelli Bruciatori e Tubi Radianti

Nei sistemi di combustione, il SiC è utilizzato per componenti come ugelli bruciatori e tubi radianti che sono esposti direttamente alla fiamma. La sua resistenza al calore, all'ossidazione e agli shock termici garantisce una vita utile lunga e affidabile in questi ambienti punitivi.

Scambiatori di Calore

La capacità del SiC di trasferire efficacemente il calore resistendo al contempo alla corrosione ad alta temperatura lo rende un materiale eccellente per gli scambiatori di calore utilizzati nei sistemi di recupero del calore di scarto e in altri processi chimici.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il carburo di silicio dovrebbe basarsi su un'analisi chiara della tua sfida operativa principale.

- Se la tua attenzione principale è la massima temperatura operativa e l'integrità strutturale: Il SiC è un'ottima scelta per i componenti portanti all'interno dei forni dove altri materiali si deformerebbero o fallirebbero.

- Se la tua attenzione principale è la resistenza agli shock termici e all'abrasione: Il SiC è ideale per componenti come ugelli bruciatori o tubi di protezione per termocoppie che subiscono rapidi cambiamenti di temperatura e flussi di gas erosivi.

- Se la tua attenzione principale è l'efficienza dei costi per un ambiente statico ad alta temperatura: Potresti voler valutare altri materiali refrattari, poiché il costo premium del SiC è meglio giustificato quando sono richieste anche le sue proprietà meccaniche e chimiche superiori.

In definitiva, la scelta del carburo di silicio è una decisione strategica per investire in affidabilità e prestazioni dove le condizioni estreme rendono gli altri materiali una responsabilità.

Tabella Riassuntiva:

| Proprietà | Vantaggio |

|---|---|

| Stabilità Termica | Funziona fino a 1.600°C senza fondere o decomporsi |

| Mantenimento della Resistenza | Mantiene un'elevata resistenza meccanica a temperature estreme |

| Resistenza all'Ossidazione | Forma uno strato protettivo di SiO₂ per prevenire la corrosione |

| Conducibilità Termica | L'elevata dissipazione del calore riduce i punti caldi |

| Bassa Espansione Termica | Eccellente resistenza agli shock termici dovuti a rapidi cambiamenti di temperatura |

| Fragilità | Suscettibile a fratture sotto impatto o stress di trazione; progettare per carichi a compressione |

| Costo | Costo di produzione più elevato rispetto alle alternative; giustificato da prestazioni superiori |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori componenti affidabili a base di SiC come Muffole, Forni a Tubo, Forni Rotanti, Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando le prestazioni e la durata nelle applicazioni ad altissima temperatura. Contattaci oggi per discutere come possiamo supportare le tue sfide ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni