In sostanza, il carburo di silicio (SiC) è un materiale ceramico avanzato definito dalla sua eccezionale capacità di funzionare sotto stress termico e meccanico estremo. Le sue proprietà principali sono un'altissima conducibilità termica, eccellente resistenza alle alte temperature, basso coefficiente di dilatazione termica e forte resistenza chimica. Questi attributi lo rendono un componente critico per le applicazioni che richiedono un riscaldamento rapido e affidabile, come gli elementi riscaldanti nei forni industriali e nelle apparecchiature di laboratorio specializzate.

Il vero valore del SiC non si trova in una singola proprietà, ma nella sua combinazione unica di caratteristiche termiche, meccaniche ed elettriche. Questa sinergia gli consente di risolvere complesse sfide ingegneristiche dove la maggior parte degli altri materiali fallirebbe, in particolare nel raggiungere e mantenere rapidamente temperature estreme senza degradarsi.

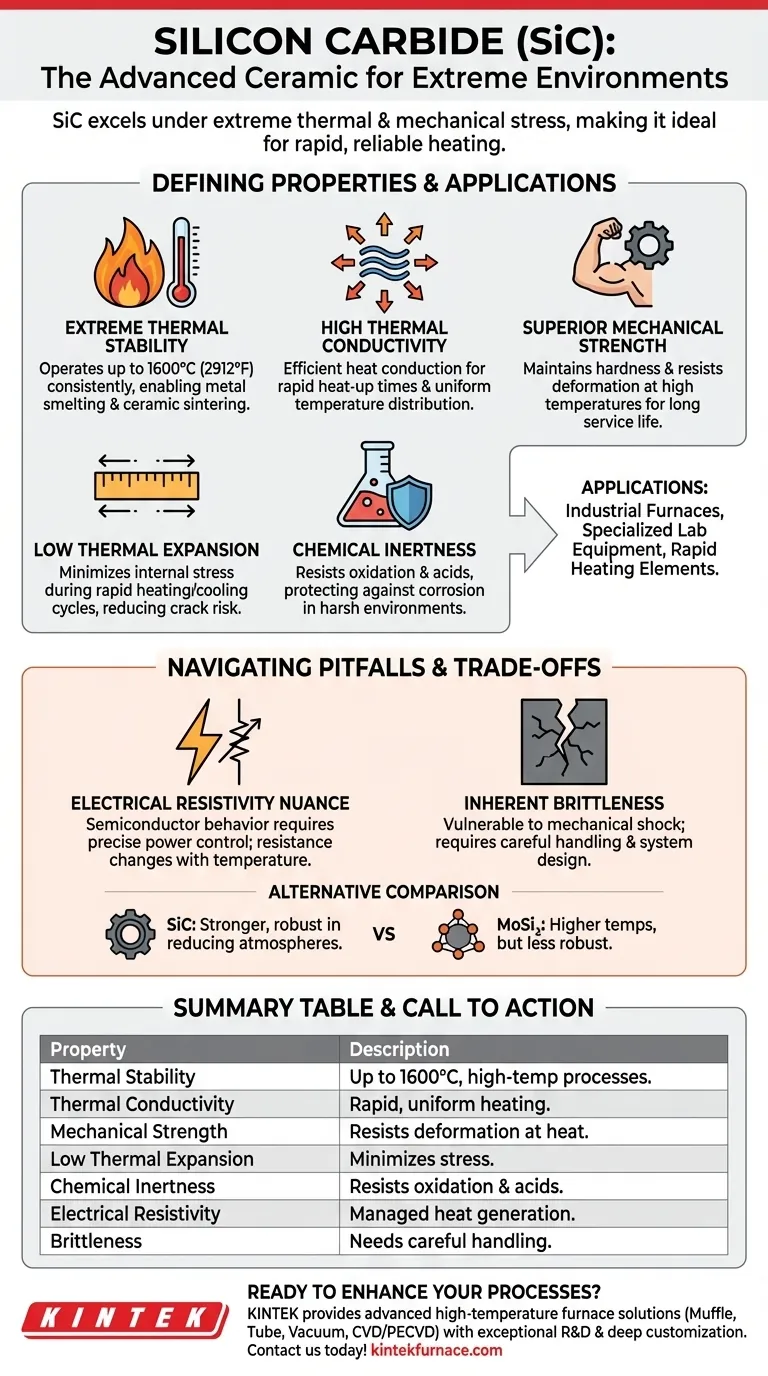

Le Proprietà Distintive del Carburo di Silicio

Per comprendere dove eccelle il SiC, dobbiamo prima esaminare le proprietà fondamentali che lo distinguono. Queste caratteristiche lavorano in concerto per fornire le sue capacità ad alte prestazioni.

Stabilità Termica Estrema

Gli elementi riscaldanti in carburo di silicio possono funzionare costantemente a temperature fino a 1600°C (2912°F).

Ciò consente processi come la fusione dei metalli e la sinterizzazione della ceramica che non sono semplicemente possibili con la maggior parte degli altri materiali. La sua stabilità garantisce prestazioni termiche ripetibili e affidabili ciclo dopo ciclo.

Elevata Conducibilità Termica

A differenza degli isolanti ceramici che bloccano il calore, il SiC lo conduce in modo molto efficiente.

Questa proprietà è cruciale per il suo ruolo di elemento riscaldante. Abilita tempi di riscaldamento rapidi e promuove una distribuzione uniforme della temperatura all'interno di un forno o di una camera, portando a una maggiore efficienza del processo e qualità del prodotto.

Resistenza Meccanica Superiore

Il SiC mantiene la sua elevata resistenza e durezza anche a temperature estreme.

Questa robustezza meccanica significa che resiste all'afflosciamento, alla deformazione o allo scorrimento sotto il proprio peso quando è caldo. Ciò contribuisce direttamente a una vita utile lunga e prevedibile in ambienti industriali esigenti.

Bassa Dilatazione Termica

Quando viene riscaldato, il SiC si espande molto poco rispetto ai metalli e ad altre ceramiche.

Questa stabilità è fondamentale. Impedisce l'accumulo di stress meccanico interno durante i cicli rapidi di riscaldamento e raffreddamento, riducendo drasticamente il rischio di crepe e cedimenti strutturali.

Inerzia Chimica

Il SiC mostra una forte resistenza sia all'ossidazione che agli acidi, rendendolo chimicamente stabile in ambienti difficili.

Questa inerzia protegge gli elementi riscaldanti dalla corrosione e dal degrado, garantendo una maggiore durata quando esposti a varie atmosfere di processo, in particolare rispetto a molti elementi metallici.

Errori Comuni e Compromessi

Sebbene potente, il SiC non è una soluzione universale. Comprendere i suoi limiti è essenziale per un'implementazione di successo ed evitare costosi fallimenti.

La Sfumatura della Resistività Elettrica

Il termine "isolamento elettrico" può essere fuorviante. Il SiC è un semiconduttore la cui resistenza elettrica cambia in modo significativo con la temperatura.

A temperatura ambiente, la sua resistenza è elevata, ma man mano che si riscalda, il suo profilo di resistenza gli consente di convertire in modo efficiente l'energia elettrica in calore. Questa proprietà è fondamentale per la sua funzione ma deve essere gestita dal sistema di controllo dell'alimentazione.

Fragilità Intrinseca

Come la maggior parte delle ceramiche avanzate, il SiC è molto duro ma anche fragile. Ha una bassa tolleranza agli shock meccanici o agli impatti.

È necessario prestare attenzione durante l'installazione, la manipolazione e il funzionamento per evitare fratture. I progetti di sistema devono tenere conto delle vibrazioni e isolare i componenti in SiC dall'impatto diretto.

Confronto con le Alternative (MoSi₂)

In alcune atmosfere, si possono considerare altri materiali. Gli elementi in disiliciuro di molibdeno (MoSi₂), ad esempio, possono spesso raggiungere temperature ancora più elevate rispetto al SiC.

Tuttavia, il SiC è generalmente più resistente e robusto in atmosfere riducenti. La scelta tra i due dipende da un'analisi attenta della temperatura operativa specifica, della chimica atmosferica e delle esigenze meccaniche dell'applicazione.

Come Applicare Questo al Tuo Progetto

La selezione del SiC dipende interamente dalle esigenze specifiche della tua applicazione ad alta temperatura. Utilizza questi punti come guida per il tuo processo decisionale.

- Se il tuo obiettivo principale è il riscaldamento rapido e uniforme al di sopra dei 1200°C: Il SiC è una scelta eccellente grazie alla sua combinazione impareggiabile di conducibilità termica e stabilità alle alte temperature.

- Se il tuo obiettivo principale è la longevità dell'elemento in un ambiente chimicamente aggressivo: L'inerzia chimica del SiC gli conferisce un netto vantaggio rispetto a molti elementi riscaldanti metallici, garantendo la durata.

- Se la tua applicazione comporta shock meccanici o vibrazioni significative: La fragilità intrinseca del SiC deve essere un fattore centrale nella tua progettazione, richiedendo protocolli di montaggio e manipolazione attenti per prevenire guasti.

Comprendendo questo equilibrio tra prestazioni termiche d'élite e limitazioni pratiche, puoi sfruttare efficacemente il carburo di silicio per ottenere stabilità ed efficienza negli ambienti termici più impegnativi.

Tabella Riassuntiva:

| Proprietà | Descrizione |

|---|---|

| Stabilità Termica | Funziona fino a 1600°C, ideale per processi ad alta temperatura come sinterizzazione e fusione. |

| Conducibilità Termica | Abilita un riscaldamento rapido e uniforme per prestazioni efficienti del forno. |

| Resistenza Meccanica | Mantiene la durezza e resiste alla deformazione sotto calore estremo per una lunga vita utile. |

| Bassa Dilatazione Termica | Minimizza lo stress e le crepe durante i cicli termici. |

| Inerzia Chimica | Resiste all'ossidazione e agli acidi, garantendo durata in ambienti difficili. |

| Resistività Elettrica | Il comportamento semiconduttore consente una generazione di calore efficiente, gestita dai sistemi di alimentazione. |

| Fragilità | Richiede una manipolazione attenta per evitare fratture dovute a shock o vibrazioni. |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni affidabili in carburo di silicio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia nel riscaldamento industriale o nella ricerca di laboratorio, le nostre tecnologie basate su SiC garantiscono prestazioni ed efficienza superiori. Contattaci oggi per discutere come possiamo supportare il tuo progetto con elementi riscaldanti e sistemi durevoli e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature