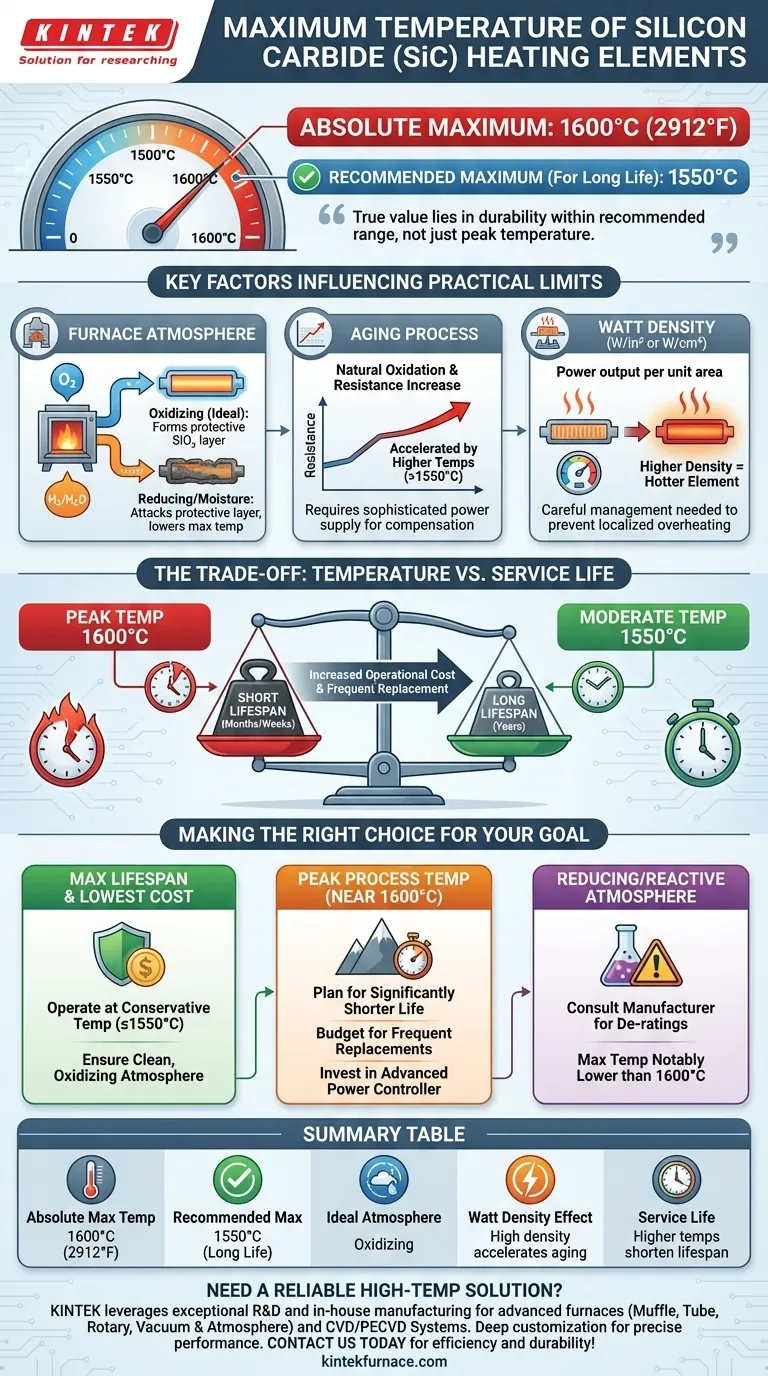

Nella maggior parte delle applicazioni industriali, la temperatura massima assoluta degli elementi riscaldanti in carburo di silicio (SiC) è di 1600°C (2912°F). Tuttavia, la temperatura massima pratica e raccomandata per garantire una lunga durata è spesso inferiore, tipicamente intorno ai 1550°C. Questo limite operativo è fortemente influenzato dall'atmosfera del forno e dalla densità di potenza applicata all'elemento.

Sebbene gli elementi in SiC siano in grado di raggiungere i 1600°C, il loro vero valore risiede nella loro durabilità e nelle loro prestazioni all'interno del loro intervallo operativo raccomandato. Spingere un elemento al suo limite termico assoluto comporta quasi sempre un significativo compromesso sulla sua vita operativa.

Perché la "Temperatura Massima" è più di un singolo numero

La semplice conoscenza del valore di 1600°C è insufficiente per una progettazione affidabile del sistema. Diversi fattori dettano la temperatura operativa pratica e sostenibile di un elemento in SiC. Comprendere questi fattori è fondamentale per evitare guasti prematuri e garantire la stabilità del processo.

Il ruolo critico dell'atmosfera del forno

L'ambiente all'interno del forno è il fattore più importante che influenza la vita e le prestazioni dell'elemento ad alte temperature.

Un'atmosfera ossidante, come l'aria, è l'ambiente ideale. Permette la formazione di uno strato protettivo di diossido di silicio (SiO₂) sulla superficie dell'elemento, che rallenta l'ulteriore ossidazione e degradazione.

Le atmosfere riducenti (come idrogeno o ammoniaca dissociata) o la presenza di umidità (vapore acqueo) possono attaccare questo strato protettivo, portando a un invecchiamento accelerato e a una temperatura massima effettiva inferiore.

Il processo di "invecchiamento"

Tutti gli elementi in SiC "invecchiano", il che significa che la loro resistenza elettrica aumenta gradualmente nel tempo. Questo processo è una conseguenza naturale dell'ossidazione.

Questo processo di invecchiamento è significativamente accelerato da temperature più elevate. Il funzionamento continuo vicino al limite di 1600°C farà aumentare la resistenza molto più rapidamente rispetto al funzionamento a un più conservativo 1500°C. È necessario un alimentatore sofisticato per compensare questo cambiamento fornendo più tensione per mantenere la potenza desiderata.

Carico dell'elemento (densità di watt)

La densità di watt è la misura della potenza erogata per unità di superficie dell'elemento (W/in² o W/cm²).

Densità di watt più elevate significano che l'elemento deve funzionare a una temperatura maggiore per dissipare quell'energia nel forno. Spingere un elemento alla sua temperatura massima richiede un'attenta gestione della densità di watt per prevenire il surriscaldamento localizzato e il guasto prematuro.

Comprendere i compromessi: Temperatura vs. Vita utile

La scelta di una temperatura operativa è una decisione ingegneristica che bilancia i requisiti di processo con i costi operativi e l'affidabilità. Non esiste una risposta "giusta" unica, ma solo la scelta migliore per un obiettivo specifico.

Il costo del funzionamento a temperature di picco

Il funzionamento continuo degli elementi in SiC a o vicino al loro limite di 1600°C ridurrà drasticamente la loro vita utile. L'invecchiamento accelerato significa che dovranno essere sostituiti molto più frequentemente rispetto agli elementi che funzionano a una temperatura più moderata.

Ad esempio, un elemento che potrebbe durare anni a 1500°C potrebbe potenzialmente guastarsi in pochi mesi, o addirittura settimane, se mantenuto costantemente a 1600°C.

Impatto sulla stabilità del processo

Man mano che gli elementi invecchiano e la loro resistenza cambia, mantenere una temperatura del forno stabile e uniforme diventa più difficile.

Gli elementi che invecchiano rapidamente richiedono regolazioni più frequenti dal sistema di controllo della potenza. Se il sistema non è in grado di rispondere efficacemente, ciò può portare a fluttuazioni di temperatura che compromettono la qualità e la ripetibilità del processo termico.

Contesto: SiC vs. Altri elementi

Sebbene gli elementi in SiC siano robusti e versatili, non sono l'unica opzione. Per processi in atmosfera d'aria che richiedono temperature sostenute superiori a 1600°C, alternative come gli elementi in disiliciuro di molibdeno (MoSi₂) sono spesso la scelta superiore. Al contrario, gli elementi in SiC generalmente mostrano una migliore durabilità in certe atmosfere riducenti rispetto al MoSi₂.

Fare la scelta giusta per il tuo obiettivo

Seleziona la tua temperatura operativa target basandoti su una chiara comprensione del tuo obiettivo primario. Una temperatura più bassa non è un segno di un processo meno capace, ma spesso un segno di un processo efficiente e affidabile.

- Se il tuo obiettivo principale è la massima durata dell'elemento e il costo operativo più basso: Funziona a una temperatura conservativa, tipicamente non superiore a 1500°C - 1550°C, e assicurati che l'atmosfera del tuo forno sia pulita e ossidante.

- Se il tuo obiettivo principale è raggiungere una temperatura di processo di picco vicina a 1600°C: Prevedi una vita utile dell'elemento significativamente più breve, prevedi sostituzioni più frequenti e investi in un controllore di potenza in grado di gestire una resistenza in rapido aumento.

- Se stai operando in un'atmosfera riducente o reattiva: Consulta direttamente il produttore dell'elemento per specifiche riduzioni di temperatura, poiché la temperatura massima consentita sarà notevolmente inferiore a 1600°C.

Bilanciando le tue esigenze di temperatura con queste limitazioni fisiche, puoi progettare un sistema di riscaldamento potente, affidabile ed economicamente vantaggioso per l'intero ciclo di vita.

Tabella riassuntiva:

| Fattore | Impatto sull'elemento in SiC |

|---|---|

| Temperatura massima assoluta | 1600°C (2912°F) |

| Temperatura massima raccomandata | 1550°C per una lunga durata |

| Atmosfera del forno | Ossidante ideale; atmosfere riducenti abbassano la temperatura massima |

| Densità di watt | L'alta densità accelera l'invecchiamento |

| Processo di invecchiamento | La resistenza aumenta con la temperatura e il tempo |

| Vita utile | Temperature più elevate riducono significativamente la durata |

Hai bisogno di una soluzione affidabile per forni ad alta temperatura, su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di riscaldamento avanzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo prestazioni precise per le tue specifiche esigenze sperimentali. Contattaci oggi per migliorare l'efficienza e la durabilità del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme