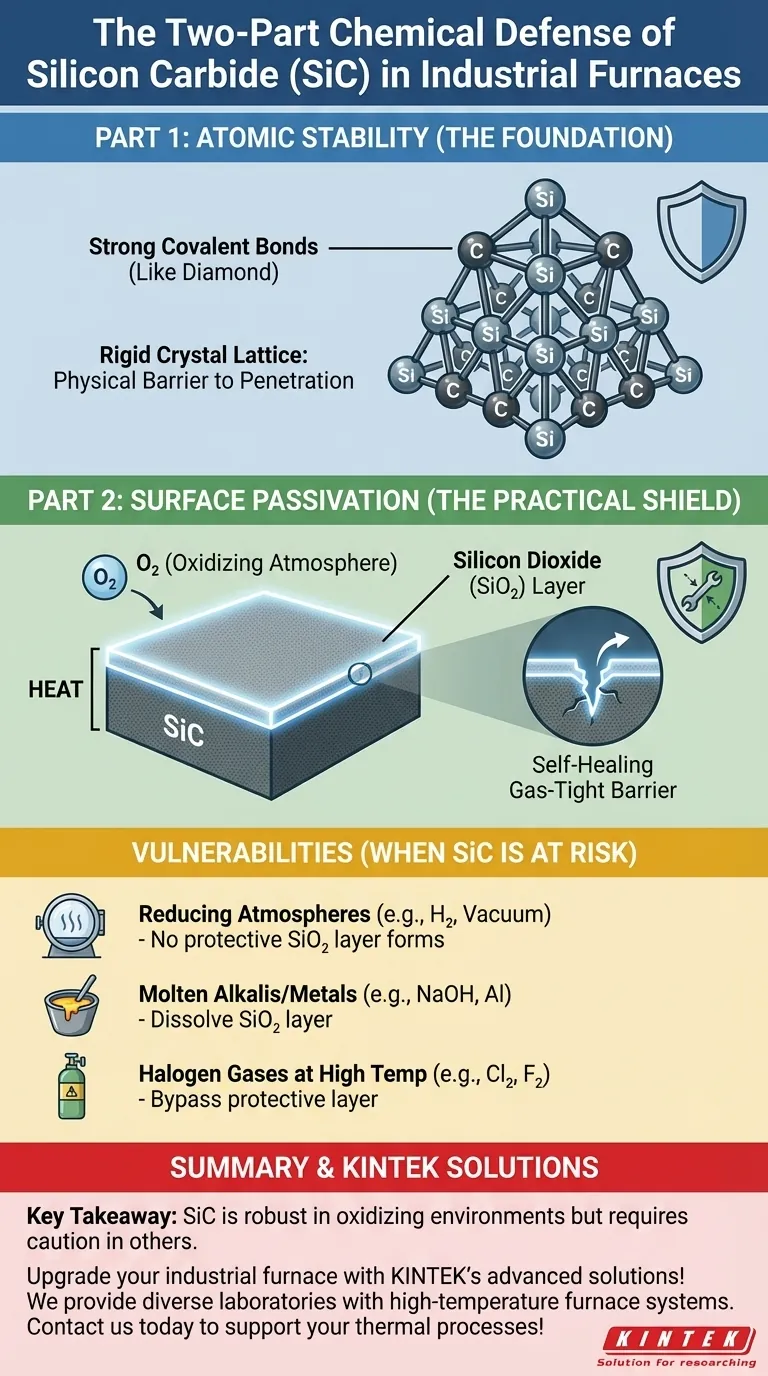

L'eccezionale resistenza chimica del carburo di silicio (SiC) nei forni industriali deriva da una combinazione della sua intrinseca struttura atomica e della sua capacità di formare uno scudo protettivo superficiale. Al suo nucleo, l'incredibilmente forte legame covalente tra gli atomi di silicio e carbonio richiede un'enorme energia per essere rotto. Questo è completato da uno strato passivo auto-generante di biossido di silicio (SiO₂) che si forma sulla sua superficie, isolandolo efficacemente dall'ambiente circostante.

La durabilità del carburo di silicio non è una singola proprietà, ma un sistema di difesa in due parti. La sua forza fondamentale deriva dai suoi legami atomici stabili, mentre la sua resilienza pratica nei forni deriva da un sottile strato di vetro (biossido di silicio) auto-riparante che si forma sulla sua superficie ad alte temperature.

Le Fondamenta: Stabilità Atomica

La radice della resilienza del SiC risiede nella sua configurazione atomica. A differenza dei metalli, che sono tenuti insieme da un "mare" di elettroni, gli atomi di SiC sono bloccati in una struttura rigida e potente.

La Forza del Legame Covalente

Gli atomi di silicio e carbonio condividono elettroni in un forte legame covalente. Questo tipo di legame è uno dei più stabili in chimica, simile ai legami che conferiscono al diamante la sua leggendaria durezza. Rompere questo legame richiede una quantità significativa di energia, rendendo il SiC intrinsecamente non reattivo nella maggior parte delle condizioni.

La Struttura Cristallina Rigida

Questi forti legami dispongono gli atomi in un reticolo cristallino tetraedrico strettamente impacchettato. Questa struttura rigida lascia pochissimo spazio agli atomi estranei o alle molecole corrosive per penetrare il materiale e avviare una reazione chimica. Crea una barriera fisica a livello atomico.

Lo Scudo Pratico: Passivazione Superficiale

Mentre la stabilità atomica è la base, la vera chiave delle prestazioni del SiC nei forni è la sua capacità di proteggersi. Questo processo è noto come passivazione.

Formazione dello Strato di Biossido di Silicio (SiO₂)

Quando il carburo di silicio viene riscaldato in un'atmosfera contenente ossigeno (come l'aria), il silicio sulla superficie reagisce con l'ossigeno. Questa reazione forma uno strato sottile, denso e altamente stabile di biossido di silicio (SiO₂), che è essenzialmente una forma di quarzo o vetro.

Come Funziona lo Strato Protettivo

Questo strato di SiO₂ è non poroso e aderisce fortemente al substrato di SiC. Agisce come una barriera a tenuta di gas, separando fisicamente il carburo di silicio sottostante dai gas reattivi nel forno. Se lo strato viene graffiato o danneggiato ad alte temperature, il SiC esposto reagirà semplicemente con più ossigeno per "curare" lo scudo, rendendolo una difesa notevolmente efficace e rinnovabile.

Comprendere i Compromessi: Quando il SiC è Vulnerabile

Nessun materiale è perfetto, e comprendere i limiti del SiC è fondamentale per una corretta applicazione. La sua resistenza chimica dipende fortemente dall'ambiente del forno.

Il Ruolo dell'Atmosfera

Lo strato protettivo di SiO₂ si forma solo in un'atmosfera ossidante. In un'atmosfera riducente (come idrogeno puro o un vuoto spinto), questo strato non può formarsi o può essere rimosso. Questo rende il SiC più vulnerabile alla reazione con altri materiali.

Attacco da Alcali e Metalli Fusi

Lo strato di SiO₂, sebbene resistente agli acidi, può essere disciolto da forti alcali fusi (come l'idrossido di sodio) e da alcuni metalli fusi (come l'alluminio). Una volta che questo strato protettivo è sparito, queste sostanze chimiche aggressive possono attaccare direttamente il carburo di silicio stesso.

Gas Alogeni ad Alte Temperature

A temperature molto elevate, i gas alogeni come il cloro e il fluoro sono abbastanza reattivi da bypassare lo strato protettivo e attaccare il SiC, formando alogenuri di silicio volatili. Questa è una modalità di fallimento specifica da considerare nelle applicazioni di processo chimico.

Applicare Questo al Tuo Ambiente del Forno

La scelta del materiale deve essere allineata con le condizioni chimiche del tuo processo. Comprendere il meccanismo di difesa del SiC ti consente di prevedere le sue prestazioni e garantire l'integrità del processo.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura in aria o in un'atmosfera ossidante: il SiC è una scelta eccellente, poiché l'ambiente rinforza continuamente lo strato protettivo di SiO₂ che ne garantisce la longevità.

- Se il tuo obiettivo principale è lavorare con alcali fusi (caustici) o metalli reattivi: il SiC è probabilmente una scelta sbagliata, poiché questi materiali rimuoveranno il suo strato protettivo e causeranno una rapida degradazione.

- Se il tuo obiettivo principale è operare in un vuoto spinto o in un'atmosfera riducente: il SiC rimane strutturalmente stabile, ma perdi il beneficio dello scudo di ossido auto-riparante, che deve essere preso in considerazione nei calcoli di vita utile e contaminazione.

Comprendendo sia la forza intrinseca che le dipendenze ambientali del carburo di silicio, puoi progettare con sicurezza un processo termico più affidabile ed efficace.

Tabella riassuntiva:

| Fattore | Ruolo nella Resistenza Chimica |

|---|---|

| Struttura Atomica | Forti legami covalenti e reticolo cristallino rigido resistono alla penetrazione e alle reazioni |

| Passivazione Superficiale | Forma uno strato protettivo di SiO₂ in atmosfere ossidanti, auto-riparante se danneggiato |

| Dipendenze Ambientali | Vulnerabile in atmosfere riducenti, alcali fusi e gas alogeni ad alte temperature |

Aggiorna il tuo forno industriale con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta adattabilità alle tue esigenze sperimentali uniche, migliorando la durabilità e l'efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura