In sintesi, il nitruro di silicio (SiN) depositato tramite deposizione chimica da fase vapore potenziata al plasma (PECVD) è un film sottile versatile utilizzato principalmente per la protezione del dispositivo e la regolazione delle prestazioni. Le sue applicazioni più comuni sono nella produzione di semiconduttori come strato isolante e di passivazione, nell'ottica come rivestimento antiriflesso e nei dispositivi biomedici come barriera durevole e biocompatibile. Il vantaggio chiave del metodo PECVD è la sua natura a bassa temperatura, che consente di depositare questo materiale robusto su strutture di dispositivi sensibili e preesistenti senza danneggiarle.

Il vero valore del nitruro di silicio PECVD non risiede in una singola proprietà, ma nella sua combinazione unica di essere un eccellente isolante elettrico, una robusta barriera fisica e un materiale otticamente utile, il tutto ottenibile a temperature sufficientemente basse da essere compatibile con la fabbricazione moderna di elettronica.

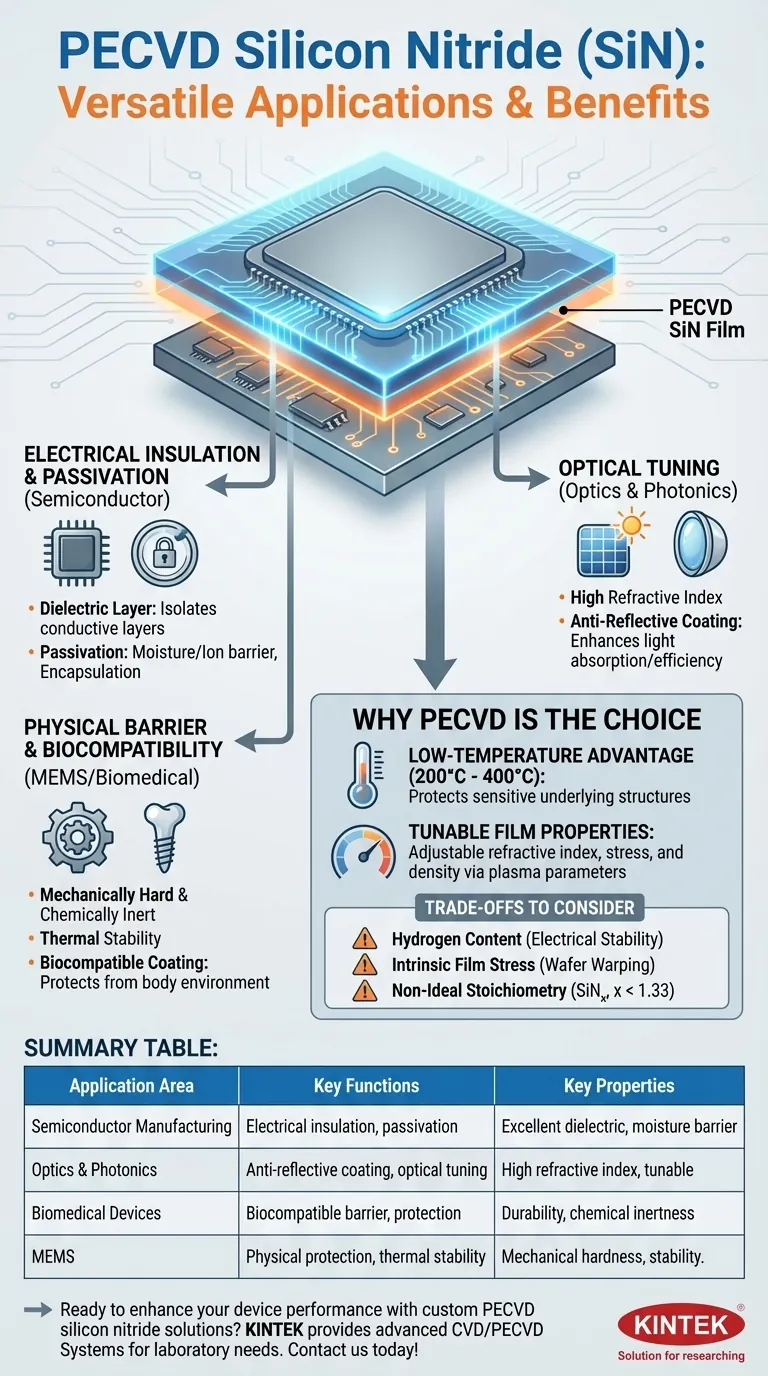

Le Funzioni Principali del Nitruro di Silicio PECVD

Per comprendere la sua vasta gamma di applicazioni, è meglio pensare al SiN PECVD in termini delle sue tre funzioni primarie: isolamento elettrico, protezione fisica e modifica ottica.

Come Dielettrico e Strato di Passivazione

Nella produzione di semiconduttori, il SiN PECVD funge da isolante elettrico superiore, o dielettrico. Viene utilizzato per isolare gli strati conduttivi all'interno di un circuito integrato, prevenendo il "cortocircuito" elettrico tra le linee metalliche.

Il suo ruolo più critico, tuttavia, è la passivazione. Uno strato finale di SiN agisce come una sigillatura ermetica, fornendo una robusta barriera che incapsula il microschip sensibile. Ciò protegge il dispositivo dall'umidità, dagli ioni mobili come il sodio e da altri elementi corrosivi che altrimenti causerebbero il guasto del dispositivo.

Come Robusta Barriera Fisica

Il SiN PECVD è meccanicamente duro e chimicamente inerte, rendendolo un rivestimento protettivo eccezionale. Questa proprietà è sfruttata nei Sistemi Micro-Elettro-Meccanici (MEMS), dove la stabilità termica e la resistenza del film sono essenziali per applicazioni ad alta temperatura.

Questa stessa durabilità e inerzia chimica lo rendono altamente biocompatibile. Viene utilizzato per rivestire impianti e dispositivi medici, proteggendoli dall'ambiente corrosivo del corpo umano e proteggendo il corpo dal dispositivo stesso.

Come Strato di Regolazione Ottica

Il nitruro di silicio ha un alto indice di rifrazione, una proprietà ampiamente sfruttata nell'ottica e nella fotonica.

La sua applicazione ottica più diffusa è come rivestimento antiriflesso, in particolare nella produzione di celle solari. Depositando uno strato sottile e precisamente controllato di SiN sulla superficie di una cella solare, i produttori possono minimizzare la riflessione della luce e massimizzare la quantità di luce assorbita, aumentando così l'efficienza della cella.

Perché il PECVD è il Metodo di Deposizione Scelto

La scelta del PECVD è tanto importante quanto la scelta del nitruro di silicio. Il processo stesso sblocca il pieno potenziale del materiale per le applicazioni moderne.

Il Vantaggio della Bassa Temperatura

I metodi tradizionali per depositare nitruro di silicio di alta qualità richiedono temperature superiori a 700°C. Un tale calore distruggerebbe i delicati transistor e i cablaggi metallici già costruiti su un wafer di silicio.

Il PECVD opera a temperature molto più basse, tipicamente tra 200°C e 400°C. Ciò consente di depositare un film di SiN denso e di alta qualità in fase avanzata del processo di produzione senza danneggiare il circuito integrato sottostante.

Proprietà del Film Regolabili

Il processo PECVD offre un alto grado di controllo. Regolando i parametri del plasma, come la composizione del gas, la pressione e la potenza, gli ingegneri possono regolare con precisione le proprietà del film di SiN risultante.

Ciò consente loro di regolare l'indice di rifrazione del film per i rivestimenti ottici, la sua sollecitazione interna per prevenire la deformazione del wafer e la sua densità per le prestazioni della barriera, adattando il film alla sua applicazione specifica.

Comprendere i Compromessi

Sebbene incredibilmente utile, il SiN PECVD non è un materiale perfetto. Un vero esperto comprende i suoi limiti.

Contenuto Inerente di Idrogeno

Poiché il PECVD utilizza gas precursori contenenti idrogeno (come il silano e l'ammoniaca), i film risultanti contengono una quantità significativa di idrogeno. Questo idrogeno incorporato può influire sulla stabilità elettrica a lungo termine dei transistor sensibili. Per gli strati dielettrici di gate più critici, spesso si preferiscono nitruri più puri e ad alta temperatura.

Sollecitazione Intrinseca del Film

I film di SiN PECVD hanno intrinsecamente una sollecitazione interna, che può essere compressiva o tensiva. Se non gestita correttamente regolando il processo di deposizione, un'elevata sollecitazione può causare la flessione del wafer di silicio o persino portare a delaminazione e rottura del film, compromettendo il dispositivo.

Stoichiometria Non Ideale

La formula chimica del nitruro di silicio puro e stechiometrico è Si₃N₄. I film PECVD sono spesso "ricchi di silicio", il che significa che hanno una formula di SiNₓ dove 'x' è inferiore a 1,33. Questa deviazione influisce sulle proprietà elettriche del film, sulle costanti ottiche e sui tassi di incisione chimica, un fattore che deve essere considerato nella progettazione e fabbricazione del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina quale proprietà del SiN PECVD è più importante.

- Se il tuo obiettivo primario è l'isolamento elettrico e la protezione del dispositivo: Sfrutta la sua eccellente rigidità dielettrica e la bassa permeabilità per usarlo come strato di passivazione finale per circuiti integrati, LED o altra elettronica sensibile.

- Se il tuo obiettivo primario è la modifica delle proprietà ottiche: Utilizza il suo alto indice di rifrazione regolabile per progettare e depositare rivestimenti antiriflesso per celle solari, sensori o altri componenti ottici.

- Se il tuo obiettivo primario è la creazione di un rivestimento durevole e biocompatibile: Affidati alla sua elevata durezza, inerzia chimica e comprovata biocompatibilità per proteggere i dispositivi MEMS o gli impianti medici da ambienti ostili.

In definitiva, il nitruro di silicio PECVD fornisce una soluzione potente e adattabile per proteggere e migliorare i dispositivi ad alte prestazioni.

Tabella Riepilogativa:

| Area di Applicazione | Funzioni Chiave | Proprietà Chiave |

|---|---|---|

| Produzione di Semiconduttori | Isolamento elettrico, passivazione | Eccellente dielettrico, barriera contro l'umidità |

| Ottica e Fotonica | Rivestimento antiriflesso, regolazione ottica | Alto indice di rifrazione, regolabile |

| Dispositivi Biomedici | Barriera biocompatibile, protezione | Durabilità, inerzia chimica |

| MEMS | Protezione fisica, stabilità termica | Durezza meccanica, stabilità |

Pronto a migliorare le prestazioni del tuo dispositivo con soluzioni personalizzate di nitruro di silicio PECVD? KINTEK sfrutta un'eccezionale R&S e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le diverse esigenze di laboratorio. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per i tuoi requisiti sperimentali unici in semiconduttori, ottica e applicazioni biomediche. Contattaci oggi per discutere come possiamo aiutarti a ottimizzare i tuoi processi e raggiungere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura