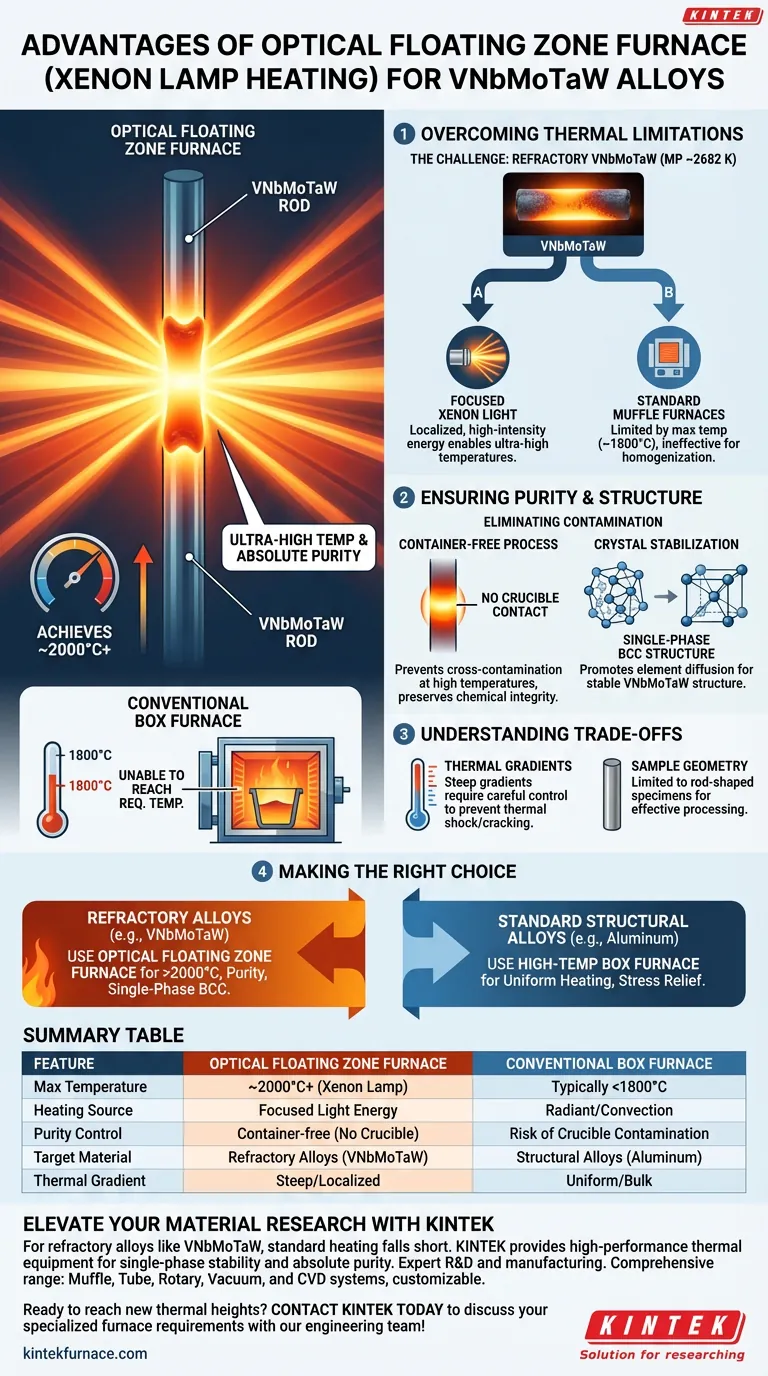

Il vantaggio principale dell'utilizzo di un forno a zona flottante ottica con riscaldamento a lampada allo xeno è la sua capacità di raggiungere temperature di ricottura ultra-elevate mantenendo un'assoluta purezza del materiale. A differenza dei forni da laboratorio convenzionali, che non possono raggiungere i ~2000°C richiesti per le leghe VNbMoTaW, questo metodo utilizza la luce focalizzata per indurre la diffusione degli elementi e stabilizzare la struttura cubica a corpo centrato (BCC) monofase della lega senza utilizzare un crogiolo.

L'estremo punto di fusione del VNbMoTaW (circa 2682 K) rende inefficaci i forni a muffola standard per l'omogeneizzazione. Il riscaldamento a lampada allo xeno risolve questo problema fornendo una fonte di energia focalizzata e ad alta intensità che processa il materiale localmente, eliminando la contaminazione da contenitore e garantendo la formazione di una struttura cristallina stabile.

Superare le limitazioni termiche

La sfida delle leghe refrattarie

Il VNbMoTaW è una lega refrattaria con un punto di fusione eccezionalmente elevato di circa 2682 K. Le apparecchiature di trattamento termico convenzionali, come i forni a scatola utilizzati per le leghe di alluminio (ad esempio, AA6061 a 415°C), semplicemente non possono raggiungere le temperature necessarie per influenzare questo materiale.

Raggiungere le temperature di omogeneizzazione

Per ricuocere correttamente il VNbMoTaW, le temperature devono spesso avvicinarsi ai 2000°C. I forni a muffola da laboratorio standard sono generalmente incapaci di sostenere questi livelli termici.

La potenza della luce allo xeno focalizzata

Un forno a zona flottante ottica utilizza lampade allo xeno ad alta potenza per aggirare i limiti di riscaldamento standard. Concentrando l'energia luminosa su una zona specifica del campione, genera il calore intenso e localizzato necessario per processare materiali con punti di fusione ultra-elevati.

Garantire purezza e struttura

Eliminare la contaminazione da contenitore

Un vantaggio critico del metodo a zona flottante è che si tratta di un processo "senza contenitore". Poiché il materiale viene riscaldato localmente mentre è sospeso o supportato dalle proprie sezioni solide, non vi è alcun contatto con un crogiolo o un recipiente.

Prevenzione delle impurità

A temperature vicine ai 2000°C, la maggior parte delle leghe diventa altamente reattiva e attaccherebbe chimicamente o assorbirebbe impurità da un crogiolo standard. Il riscaldamento a lampada allo xeno previene questa contaminazione incrociata, preservando l'integrità chimica della lega VNbMoTaW.

Stabilizzare la struttura cristallina

L'obiettivo finale di questo ricottura ad alta temperatura è l'omogeneizzazione. Il calore focalizzato promuove efficacemente la diffusione degli elementi all'interno della lega, risultando in una struttura cubica a corpo centrato (BCC) stabile e monofase.

Comprendere i compromessi

Gestire i gradienti termici

Sebbene il riscaldamento localizzato sia potente, crea forti gradienti di temperatura rispetto all'ambiente uniforme di un forno a scatola. Per leghe fragili come il VNbMoTaW, ciò richiede un controllo attento per prevenire shock termici o fessurazioni durante il raffreddamento.

Vincoli sulla geometria del campione

A differenza dei forni a scatola che possono accettare varie forme, i forni a zona flottante richiedono tipicamente campioni a forma di asta. Ciò limita la geometria del materiale che è possibile processare efficacemente.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di riscaldamento corretto, valuta le proprietà fisiche del tuo specifico sistema di leghe.

- Se il tuo obiettivo principale sono le leghe refrattarie (ad esempio, VNbMoTaW): devi utilizzare un forno a zona flottante ottica per raggiungere circa 2000°C e ottenere una struttura BCC pura e monofase senza contaminazione da crogiolo.

- Se il tuo obiettivo principale sono le leghe strutturali standard (ad esempio, Alluminio AA6061): dovresti utilizzare un forno a scatola ad alta temperatura per garantire un riscaldamento uniforme della massa e un preciso rilassamento delle tensioni a temperature più basse.

Scegli il metodo che si allinea con il punto di fusione e la reattività del tuo materiale per garantirne l'integrità strutturale.

Tabella riassuntiva:

| Caratteristica | Forno a zona flottante ottica | Forno a scatola convenzionale |

|---|---|---|

| Temperatura massima | ~2000°C+ (Lampada allo xeno) | Tipicamente <1800°C |

| Fonte di riscaldamento | Energia luminosa focalizzata | Radiazione/Convezione |

| Controllo della purezza | Senza contenitore (Nessun crogiolo) | Rischio di contaminazione da crogiolo |

| Materiale target | Leghe refrattarie (VNbMoTaW) | Leghe strutturali (Alluminio) |

| Gradiente termico | Ripido/Localizzato | Uniforme/Massa |

Eleva la tua ricerca sui materiali con KINTEK

Per leghe refrattarie come il VNbMoTaW, le soluzioni di riscaldamento standard sono insufficienti. KINTEK fornisce le apparecchiature termiche ad alte prestazioni necessarie per ottenere stabilità monofase e purezza assoluta. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre una gamma completa di soluzioni da laboratorio, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze metallurgiche uniche.

Pronto a raggiungere nuove vette termiche? Contatta KINTEK oggi stesso per discutere i tuoi requisiti specifici per forni con il nostro team di ingegneri!

Guida Visiva

Riferimenti

- Tomohito Tsuru, Haruyuki Inui. Intrinsic factors responsible for brittle versus ductile nature of refractory high-entropy alloys. DOI: 10.1038/s41467-024-45639-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché l'isolamento termico viene applicato ai componenti cilindrici nei test di stress termico? Migliorare la precisione del calcolo

- Quali sono le principali zone funzionali di un forno a nastro trasportatore? Ottimizza il tuo processo di brasatura del rame

- Quali condizioni di processo sono fornite dal sistema fuso NaOH-KOH? Incisione ad alta temperatura con sali per il recupero del silicio

- Perché il controllo preciso della temperatura è essenziale per la sintesi dei materiali di carbonio? Ottenere purezza e microstruttura superiori

- Qual è il ruolo della macinazione in mortaio combinata con l'elaborazione con pistola termica nella sintesi dei catalizzatori? Ottenere la dispersione di PtCln

- Perché un forno ad alta precisione è fondamentale per i refrattari colabili? Garantire l'integrità strutturale e la stabilità minerale

- Quali sono i vantaggi del Flash Lamp Annealing (FLA)? Sblocca film ad alte prestazioni su substrati sensibili al calore

- Come viene generato il calore indotto in un materiale conduttivo esposto a un campo magnetico? Padroneggia il riscaldamento rapido e senza contatto