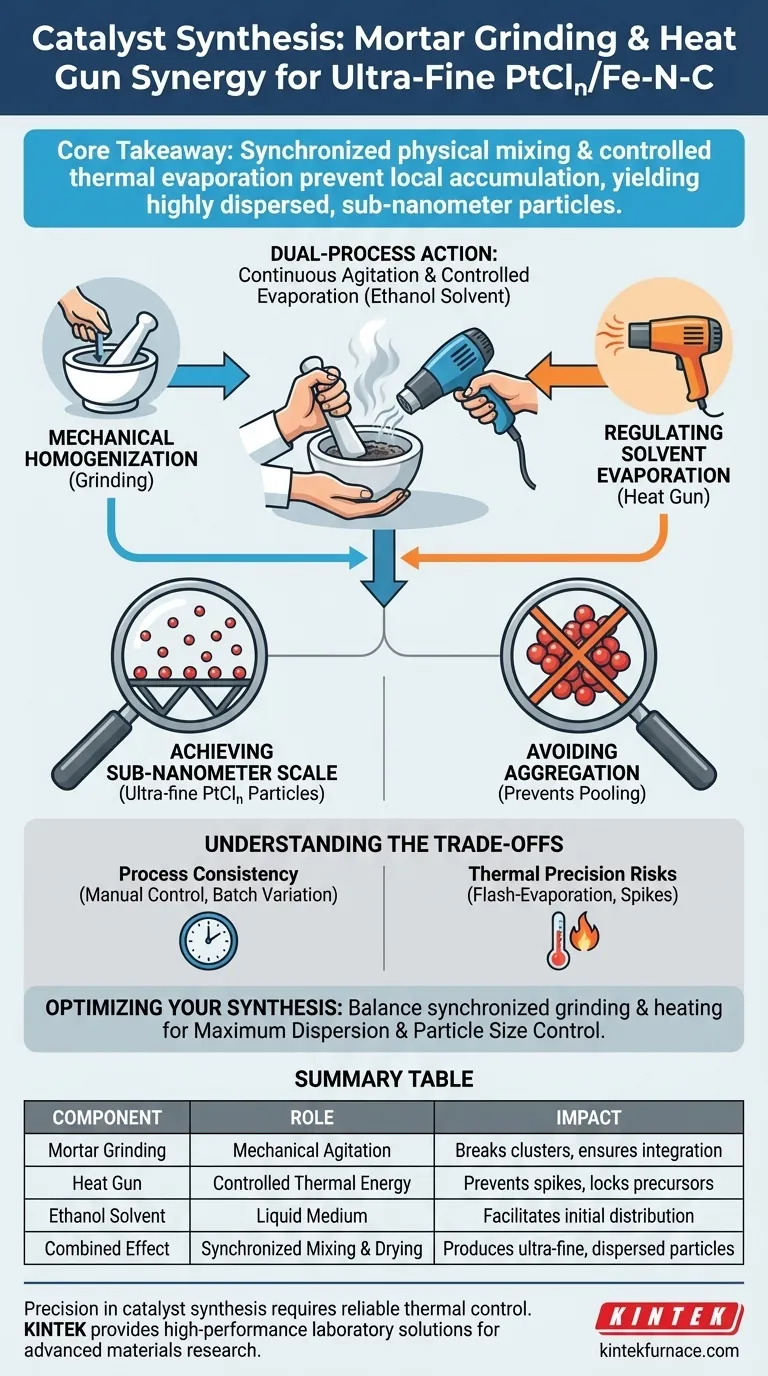

La combinazione di macinazione in mortaio e trattamento con pistola termica funge da fase di regolazione critica per garantire la distribuzione uniforme dei precursori di platino sui supporti Fe-N-C. Questa tecnica manuale sincronizza la miscelazione fisica con il controllo dell'evaporazione termica, prevenendo specificamente l'accumulo locale di acido cloroplatinico per ottenere particelle catalitiche ultrafini e disperse.

Concetto chiave Controllando la velocità di evaporazione dell'etanolo e agitando contemporaneamente la miscela, questo metodo previene la formazione di picchi di concentrazione locali. Questa regolazione precisa è il fattore determinante per ottenere particelle di PtCln altamente disperse e sub-nanometriche ed evitare l'aggregazione del precursore.

Meccanismi di controllo della dispersione

Regolazione dell'evaporazione del solvente

Il ruolo principale della pistola termica in questa sintesi è fornire energia termica controllata al solvente etanolo.

Senza una gestione termica attiva, i solventi possono evaporare in modo non uniforme o troppo lentamente, dando tempo ai precursori di migrare e accumularsi.

La pistola termica assicura che l'etanolo evapori a una velocità costante e gestibile, bloccando il precursore in posizione man mano che il volume del liquido diminuisce.

Prevenzione dei picchi di concentrazione

Man mano che i solventi evaporano, i solidi disciolti tendono naturalmente a precipitare dalla soluzione.

Se questo processo non è controllato, crea picchi di concentrazione locali, dove l'acido cloroplatinico si raccoglie in densi agglomerati.

La macinazione continua combinata con il calore mitiga questo rischio mantenendo la miscela dinamica fino alla rimozione del solvente, forzando una diffusione uniforme anziché un rilascio localizzato.

Omogeneizzazione meccanica

La macinazione in mortaio fornisce l'agitazione fisica necessaria per esporre continuamente le superfici del supporto Fe-N-C alla soluzione precursore.

Ciò garantisce che l'acido cloroplatinico non si limiti a depositarsi sulla superficie del supporto, ma sia fisicamente integrato nella trama del materiale.

L'azione meccanica rompe potenziali agglomerati prima che possano solidificarsi durante la fase di essiccazione.

Impatto sulla morfologia del catalizzatore

Ottenere una scala sub-nanometrica

L'obiettivo finale di questa tecnica di doppia elaborazione è definire la dimensione delle specie di platino finali.

Impedendo al precursore di accumularsi, la sintesi ottiene particelle ultrafini di PtCln.

Queste particelle vengono mantenute su scala sub-nanometrica, il che è spesso fondamentale per massimizzare l'area superficiale attiva del catalizzatore.

Evitare l'aggregazione

L'aggregazione è il nemico dell'efficienza catalitica, poiché nasconde atomi di platino preziosi all'interno della massa di una particella.

Questo metodo mira specificamente alla fase liquida per arrestare l'aggregazione del precursore prima che inizi.

Il risultato è un materiale altamente disperso in cui il platino viene utilizzato in modo efficiente su tutta la superficie del supporto.

Comprensione dei compromessi

Coerenza del processo

Poiché questo metodo si basa sulla macinazione manuale, introduce una variabile di controllo umano.

A differenza dell'agitazione automatizzata, l'uniformità della macinazione dipende dalla tecnica dell'operatore, il che può portare a variazioni da lotto a lotto se non standardizzato rigorosamente.

Rischi di precisione termica

Mentre la pistola termica controlla l'evaporazione, una distanza o impostazioni di temperatura errate possono ritorcersi contro.

Se il calore viene applicato troppo aggressivamente, il solvente può evaporare rapidamente, causando potenzialmente gli stessi picchi di concentrazione che il processo mira a prevenire.

Il successo richiede un equilibrio in cui l'evaporazione sia più rapida dell'essiccazione naturale ma sufficientemente lenta da consentire una macinazione completa.

Ottimizzazione della strategia di sintesi

Per massimizzare l'efficacia della preparazione del tuo catalizzatore, considera quanto segue riguardo ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la massima dispersione: Dai priorità alla sincronizzazione della macinazione e del riscaldamento per garantire che non rimangano "zone umide" dove i precursori possano aggregarsi.

- Se il tuo obiettivo principale è il controllo della dimensione delle particelle: Monitora attentamente la velocità di evaporazione dell'etanolo per prevenire un'essiccazione rapida, che blocca le dimensioni sub-nanometriche.

La qualità del tuo catalizzatore finale dipende interamente da quanto efficacemente impedisci al precursore di agglomerarsi durante la transizione critica dalla fase liquida a quella solida.

Tabella riassuntiva:

| Componente del processo | Ruolo funzionale | Impatto sulla morfologia del catalizzatore |

|---|---|---|

| Macinazione in mortaio | Omogeneizzazione meccanica e agitazione fisica | Rompe gli agglomerati; garantisce l'integrazione nella trama del supporto |

| Pistola termica | Energia termica controllata ed evaporazione del solvente | Previene picchi di concentrazione locali; blocca i precursori in posizione |

| Solvente etanolo | Mezzo di fase liquida | Facilita la distribuzione iniziale prima della rimozione controllata |

| Effetto combinato | Miscelazione e essiccazione sincronizzate | Produce particelle ultrafini, sub-nanometriche e altamente disperse |

La precisione nella sintesi dei catalizzatori richiede un controllo termico affidabile. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi forni a muffola, a tubo e sottovuoto, progettati per soddisfare le rigorose esigenze della ricerca sui materiali avanzati. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di sintesi Fe-N-C o PtCln. Contattaci oggi stesso per ottimizzare il tuo flusso di lavoro di laboratorio!

Guida Visiva

Riferimenti

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Qual è la funzione di un mulino a sfere planetario ad alta energia nelle ceramiche Al2O3/TiC? Ottieni oggi la precisione sub-micrometrica

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Quale ruolo gioca un'atmosfera reattiva come l'azoto nella PFS? Miglioramento del trattamento superficiale del biossido di titanio

- Quale ruolo svolge un'autoclave ad alta pressione nella sintesi del precursore (NiZnMg)MoN? Raggiungere la precisione strutturale

- Quale ruolo svolgono i forni industriali ad alta temperatura nel pretrattamento dello spodumene per l'estrazione del litio?

- Quali sono i vantaggi dell'utilizzo di un forno a lotti? Ottenere una flessibilità e una precisione di processo senza pari

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso