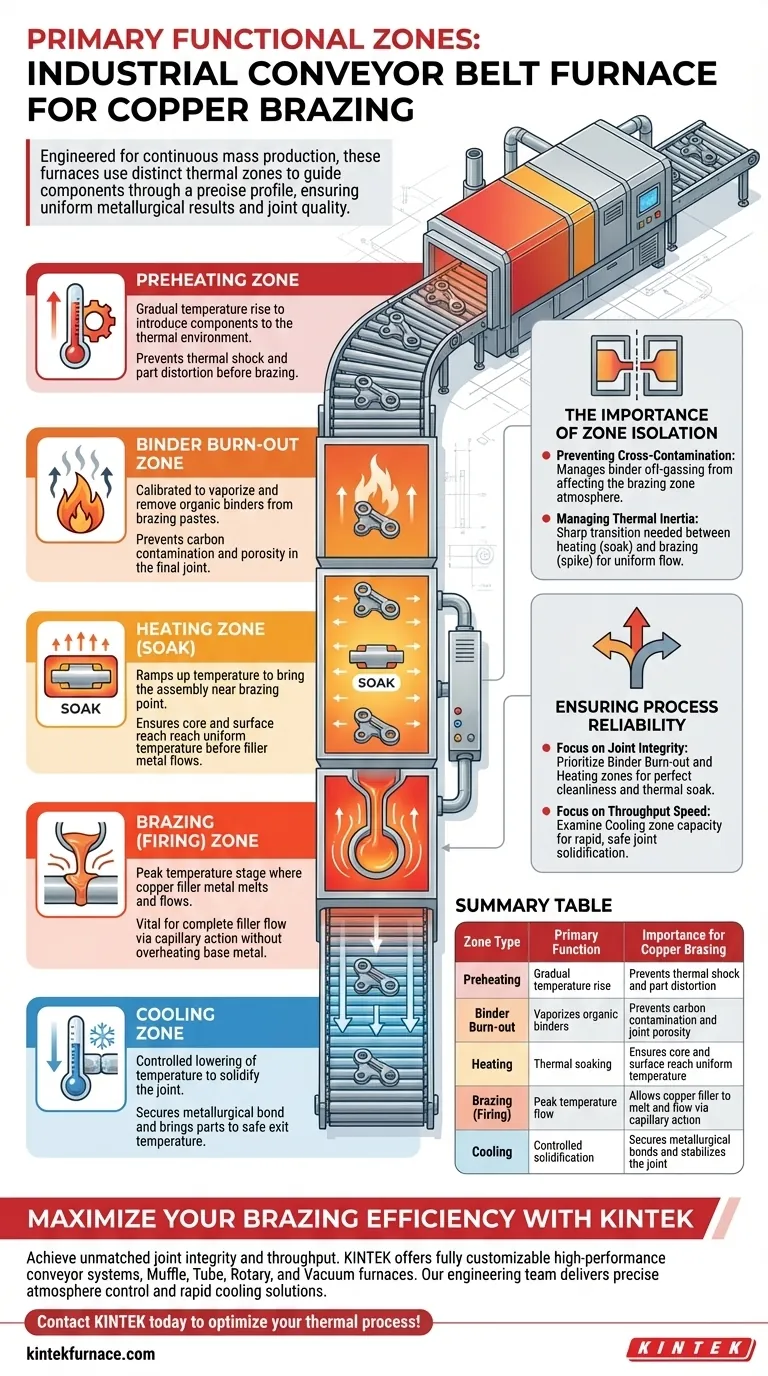

Un forno industriale a nastro trasportatore per la brasatura del rame opera utilizzando cinque zone funzionali principali: la zona di preriscaldamento, la zona di combustione del legante, la zona di riscaldamento, la zona di brasatura (cottura) e la zona di raffreddamento. Queste sezioni distinte sono progettate per guidare i componenti attraverso un profilo termico preciso, garantendo un processo continuo e risultati metallurgici coerenti.

Compartimentalizzando il ciclo termico in zone specializzate, questi forni garantiscono che ogni componente sperimenti condizioni identiche di riscaldamento, mantenimento e raffreddamento, con conseguente uniformità della qualità delle giunzioni nei lotti di produzione ad alto volume.

L'Anatomia del Processo Termico

Per ottenere una qualità di produzione di massa, il forno deve controllare l'ambiente ben oltre il semplice riscaldamento. Ogni zona svolge un ruolo critico nella preparazione, giunzione e stabilizzazione dei componenti metallici.

La Zona di Preriscaldamento

Questa fase iniziale introduce i componenti nell'ambiente termico.

La sua funzione principale è quella di aumentare gradualmente la temperatura dell'assemblaggio. Ciò previene lo shock termico, che può deformare le parti o disallineare gli elementi di fissaggio prima che inizi il processo di brasatura effettivo.

La Zona di Combustione del Legante

In molti scenari di produzione di massa, vengono utilizzate paste di brasatura, che contengono leganti organici per mantenere il metallo d'apporto in posizione.

Questa zona è specificamente calibrata per vaporizzare e rimuovere questi leganti. La rimozione di questi composti organici prima di temperature più elevate è essenziale per prevenire la contaminazione da carbonio e la porosità nella giunzione brasata finale.

La Zona di Riscaldamento

Una volta rimossi i leganti, i componenti entrano nella zona di riscaldamento principale.

Qui, la temperatura viene aumentata significativamente per portare l'assemblaggio vicino alla temperatura di brasatura. Questa zona assicura che il "mantenimento"—cioè che il nucleo della parte raggiunga la stessa temperatura della superficie—sia ottenuto prima che il metallo d'apporto fluisca.

La Zona di Brasatura (Cottura)

Questa è la zona critica del processo in cui si raggiunge la temperatura di picco.

In questa sezione, il metallo d'apporto in rame fonde e fluisce nella giunzione per azione capillare. Una distribuzione termica precisa qui è vitale per garantire che il metallo fluisca completamente senza surriscaldare o danneggiare il metallo base.

La Zona di Raffreddamento

Dopo che la reazione di brasatura è completa, i componenti entrano immediatamente nella zona di raffreddamento.

Questa sezione abbassa la temperatura in modo controllato per solidificare la giunzione. Il raffreddamento controllato è necessario per fissare il legame metallurgico e portare le parti a una temperatura sicura per l'uscita dal forno.

L'Importanza dell'Isolamento delle Zone

Mentre il nastro trasportatore si muove continuamente, il successo del processo dipende dalla netta separazione di questi ambienti termici.

Prevenzione della Contaminazione Incrociata

La zona di combustione del legante deve essere gestita efficacemente per garantire che i gas di scarico non influenzino l'atmosfera nella zona di brasatura. Se i vapori organici si spostano nella zona di cottura, possono interferire con l'azione di bagnatura del rame.

Gestione dell'Inerzia Termica

La transizione tra la zona di riscaldamento (mantenimento) e la zona di brasatura (picco) deve essere sufficientemente netta da innescare il flusso, ma sufficientemente stabile da mantenere l'uniformità. Se le zone non sono distinte, il profilo termico diventa "confuso", portando a una resistenza di giunzione incoerente su tutta la larghezza del nastro.

Garantire l'Affidabilità del Processo

Quando si valuta o si utilizza un forno a nastro trasportatore, la propria attenzione dovrebbe cambiare in base ai propri specifici requisiti di produzione.

Se la tua attenzione principale è l'Integrità della Giunzione:

- Dai priorità alla calibrazione delle zone di combustione del legante e di riscaldamento per garantire che le parti siano perfettamente pulite e termicamente mantenute prima che il rame fonda.

Se la tua attenzione principale è la Velocità di Produzione:

- Esamina la capacità della zona di raffreddamento, poiché la capacità di solidificare rapidamente e in sicurezza la giunzione spesso determina la velocità massima del nastro.

La produzione di massa di successo si basa sull'interazione fluida di queste cinque zone per fornire un prodotto ripetibile e di alta qualità.

Tabella Riassuntiva:

| Tipo di Zona | Funzione Principale | Importanza per la Brasatura del Rame |

|---|---|---|

| Preriscaldamento | Aumento graduale della temperatura | Previene lo shock termico e la deformazione delle parti |

| Combustione del Legante | Vaporizza i leganti organici | Previene la contaminazione da carbonio e la porosità della giunzione |

| Riscaldamento | Mantenimento termico | Garantisce che nucleo e superficie raggiungano una temperatura uniforme |

| Brasatura (Cottura) | Flusso alla temperatura di picco | Permette al metallo d'apporto in rame di fondere e fluire per azione capillare |

| Raffreddamento | Solidificazione controllata | Fissa i legami metallurgici e stabilizza la giunzione |

Massimizza la Tua Efficienza di Brasatura con KINTEK

Ottieni un'integrità delle giunzioni e una produttività senza pari nelle tue linee di produzione di massa. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a nastro trasportatore ad alte prestazioni, forni a muffola, a tubo, rotativi e sottovuoto, tutti completamente personalizzabili per le tue specifiche esigenze metallurgiche. Sia che tu richieda un controllo preciso dell'atmosfera per la combustione del legante o un raffreddamento rapido per una produzione ad alta velocità, il nostro team di ingegneri è pronto a fornire.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo termico!

Guida Visiva

Riferimenti

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come migliorano i sistemi di ossidazione superficiale le prestazioni dell'interfaccia delle fibre grafitate? Massimizzare la resistenza del composito

- Perché viene utilizzato un processo in due fasi per il carbonio derivato da ossa di scarto? Sblocca un'area superficiale e una stabilità ultra-elevate

- Qual è la funzione principale di un forno essiccatore industriale per GBC? Raggiungimento della standardizzazione e qualità del materiale

- Quali sono i vantaggi dei forni continui? Aumenta l'efficienza e riduci i costi nella produzione ad alto volume

- Come un forno a essiccazione a convezione supporta la preparazione di vetro bioattivo mesoporoso drogato con rubidio? Sintesi ottimizzata

- Perché il titanato di bario viene ricotto dopo SPS? Ripristinare la stechiometria del materiale e le prestazioni elettriche

- Qual è lo scopo dell'aggiunta di fluoruro di calcio (CaF2) nella produzione di magnesio? Accelera la tua riduzione carbotermica sotto vuoto

- Quale ruolo svolge un sistema RTA nella preparazione della Zirconia? Padronanza della Trasformazione di Fase per la Deposizione Avanzata