L'isolamento termico viene applicato per imporre una condizione al contorno controllata e adiabatica. Isolando la parete esterna, gli ingegneri eliminano lo scambio termico esterno, forzando il trasferimento di calore a verificarsi esclusivamente in direzione radiale. Ciò allinea la realtà fisica dell'esperimento con le ipotesi di un modello matematico semplificato.

Lo scopo principale dell'isolamento della parete esterna è eliminare il trasferimento di calore multidimensionale. Ciò garantisce che l'equazione di conduzione del calore unidimensionale rimanga valida, migliorando significativamente l'accuratezza dei calcoli inversi utilizzati per determinare lo stress sulla superficie interna.

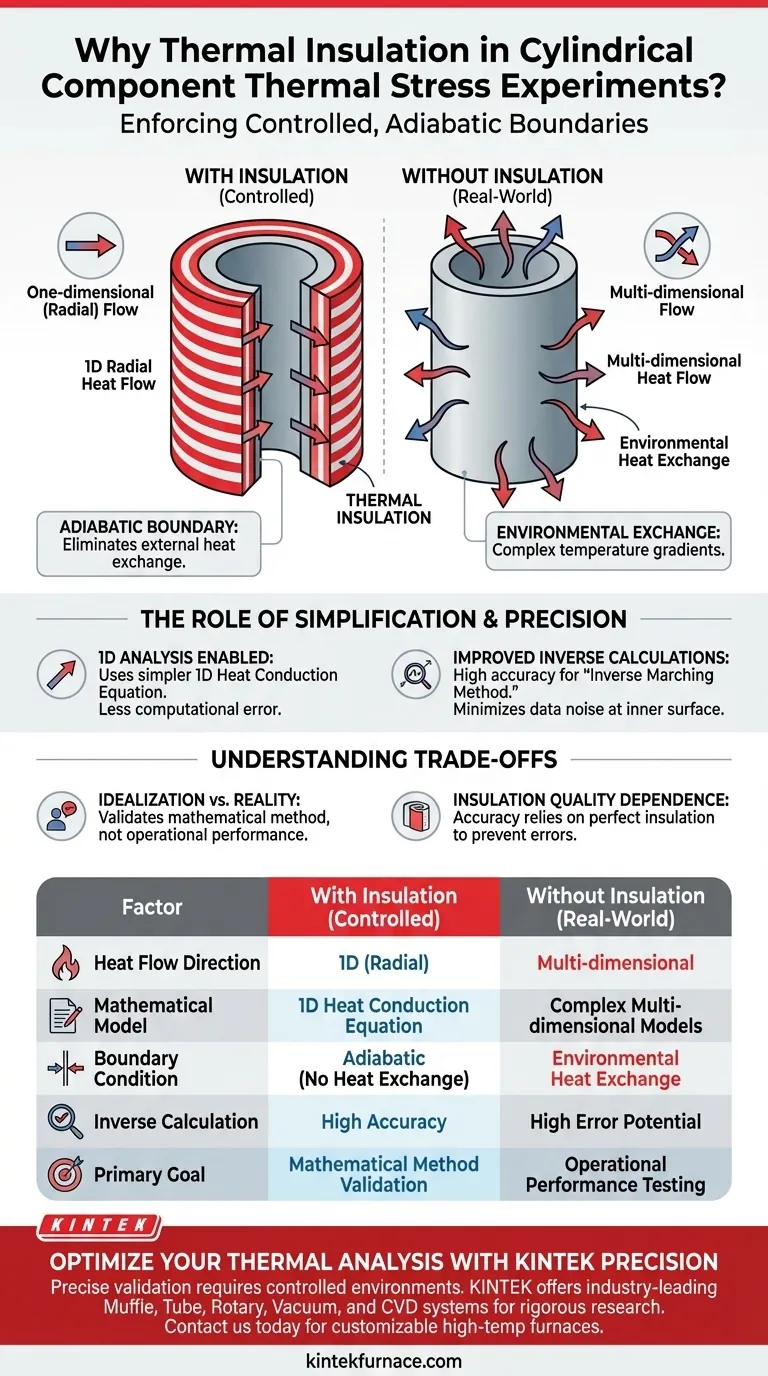

Il Ruolo della Semplificazione nella Validazione

Per validare complessi modelli di stress termico, gli ingegneri devono prima controllare le variabili per garantire che le loro equazioni matematiche corrispondano alla realtà fisica.

Restrizione del Flusso di Calore

Senza isolamento, il calore uscirebbe o entrerebbe naturalmente attraverso la superficie esterna di un cilindro, creando complessi gradienti di temperatura multidimensionali.

L'isolamento blocca questo scambio. Ciò costringe il calore a fluire in una sola direzione: radialmente attraverso lo spessore della parete.

Abilitazione dell'Analisi Unidimensionale

Quando il flusso di calore è limitato alla direzione radiale, il sistema diventa "unidimensionale".

Ciò consente ai ricercatori di utilizzare l'equazione di conduzione del calore unidimensionale. Questa equazione è molto più semplice e meno soggetta a errori computazionali rispetto alle alternative multidimensionali, a condizione che le condizioni fisiche corrispondano alla matematica.

Miglioramento della Precisione del Calcolo

L'obiettivo finale di questa configurazione è determinare accuratamente cosa sta accadendo sulla superficie interna del componente, spesso utilizzando dati misurati dall'esterno.

Validazione del Metodo di Marcia Inversa

Il testo si riferisce specificamente al "metodo di marcia inversa". Questa è una tecnica in cui gli ingegneri calcolano temperatura e stress "all'indietro" da un contorno noto a uno sconosciuto.

Se il contorno esterno consente una perdita di calore incontrollata, il calcolo inverso perde accuratezza mentre "marcia" verso l'interno.

Minimizzazione dell'Errore sulla Superficie Interna

Assicurando che la parete esterna sia adiabatica (nessun scambio termico), il modello minimizza il rumore nei dati.

Ciò si traduce in un calcolo preciso della distribuzione del campo di temperatura attraverso la parete. Di conseguenza, i valori derivati per la temperatura e lo stress termico sulla superficie interna sono significativamente più accurati.

Comprensione dei Compromessi

Sebbene l'isolamento sia fondamentale per la validazione sperimentale, introduce vincoli specifici che devono essere compresi.

Idealizzazione vs. Realtà

Questa configurazione valida il metodo matematico, non necessariamente la realtà operativa di un componente.

Nelle applicazioni del mondo reale, tubi e cilindri spesso perdono calore verso l'ambiente circostante. Pertanto, questa configurazione sperimentale è strettamente per la validazione dell'accuratezza del metodo di calcolo, non per il test delle prestazioni del componente non isolato.

Dipendenza dalla Qualità dell'Isolamento

L'accuratezza dell'assunzione 1D dipende interamente dalla qualità dell'isolamento.

Se l'isolamento è imperfetto e consente anche una minima perdita di calore, l'equazione 1D non descriverà più perfettamente lo stato fisico. Ciò introduce errori che si amplificano man mano che il calcolo si sposta verso la superficie interna.

Applicazione di Questo alla Tua Analisi

Quando progetti i tuoi esperimenti di stress termico, scegli le tue condizioni al contorno in base ai tuoi specifici obiettivi di validazione.

- Se il tuo obiettivo principale è la validazione di un algoritmo matematico: Utilizza un isolamento pesante per imporre un flusso di calore 1D ed eliminare le variabili esterne.

- Se il tuo obiettivo principale è il test operativo: Rimuovi l'isolamento per catturare lo scambio termico ambientale del mondo reale, riconoscendo che la matematica richiederà una modellazione complessa e multidimensionale.

Controllando il contorno esterno, trasformi un complesso fenomeno fisico in un problema matematico preciso e risolvibile.

Tabella Riassuntiva:

| Fattore | Con Isolamento (Controllato) | Senza Isolamento (Mondo Reale) |

|---|---|---|

| Direzione del Flusso di Calore | Unidimensionale (Radiale) | Multidimensionale |

| Modello Matematico | Equazione di Conduzione del Calore 1D | Modelli Multidimensionali Complessi |

| Condizione al Contorno | Adiabatica (Nessuno scambio termico) | Scambio Termico Ambientale |

| Calcolo Inverso | Alta Precisione (Marcia Inversa) | Potenziale di Alto Errore |

| Obiettivo Principale | Validazione del Metodo Matematico | Test delle Prestazioni Operative |

Ottimizza la Tua Analisi Termica con la Precisione KINTEK

Una precisa validazione dello stress termico inizia con ambienti controllati e attrezzature di riscaldamento affidabili. KINTEK fornisce sistemi leader del settore Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per soddisfare le rigorose esigenze della ricerca di laboratorio e dei test sui materiali.

Sia che tu debba imporre condizioni al contorno adiabatiche per la validazione matematica o simulare complessi gradienti termici del mondo reale, il nostro team esperto di R&S offre forni ad alta temperatura personalizzabili su misura per le tue specifiche esigenze.

Pronto a elevare la precisione del tuo laboratorio? Contattaci oggi stesso per scoprire come le soluzioni termiche avanzate di KINTEK possono semplificare i tuoi flussi di lavoro sperimentali.

Guida Visiva

Riferimenti

- Magdalena Jaremkiewicz. Analysis of the Accuracy of the Inverse Marching Method Used to Determine Thermal Stresses in Cylindrical Pressure Components with Holes. DOI: 10.3390/en18174546

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un reattore a letto fisso a tiraggio forzato per la co-gassificazione? Puro Syngas Semplificato

- Perché è necessario collegare un pirolizzatore online con un GC-MS? Ottenere analisi RDF ad alta fedeltà

- Qual è la funzione della funzione di raffreddamento lento in un forno per Li2.7Sc0.1Sb? Ottieni la qualità del cristallo singolo

- Qual è lo scopo dell'applicazione di un rivestimento di Nitruro di Boro Esagonale (h-BN) alla grafite? Migliorare la purezza e la longevità degli utensili

- Come migliorano le strutture a camera di combustione orizzontale la distillazione dello scisto bituminoso? Padronanza del controllo termico preciso

- Perché un sistema di vuoto composto da pompe molecolari e meccaniche è essenziale? Garantire la purezza nello sputtering a magnetron

- Qual è lo scopo dell'impiego del trattamento con ozono (O3) dopo l'AS-ALD di Al2O3? Aumentare la purezza e la densità del film

- Perché un controllore di flusso massico ad alta precisione è essenziale per i test di prestazione a lungo termine dei catalizzatori dopo il riavvio?