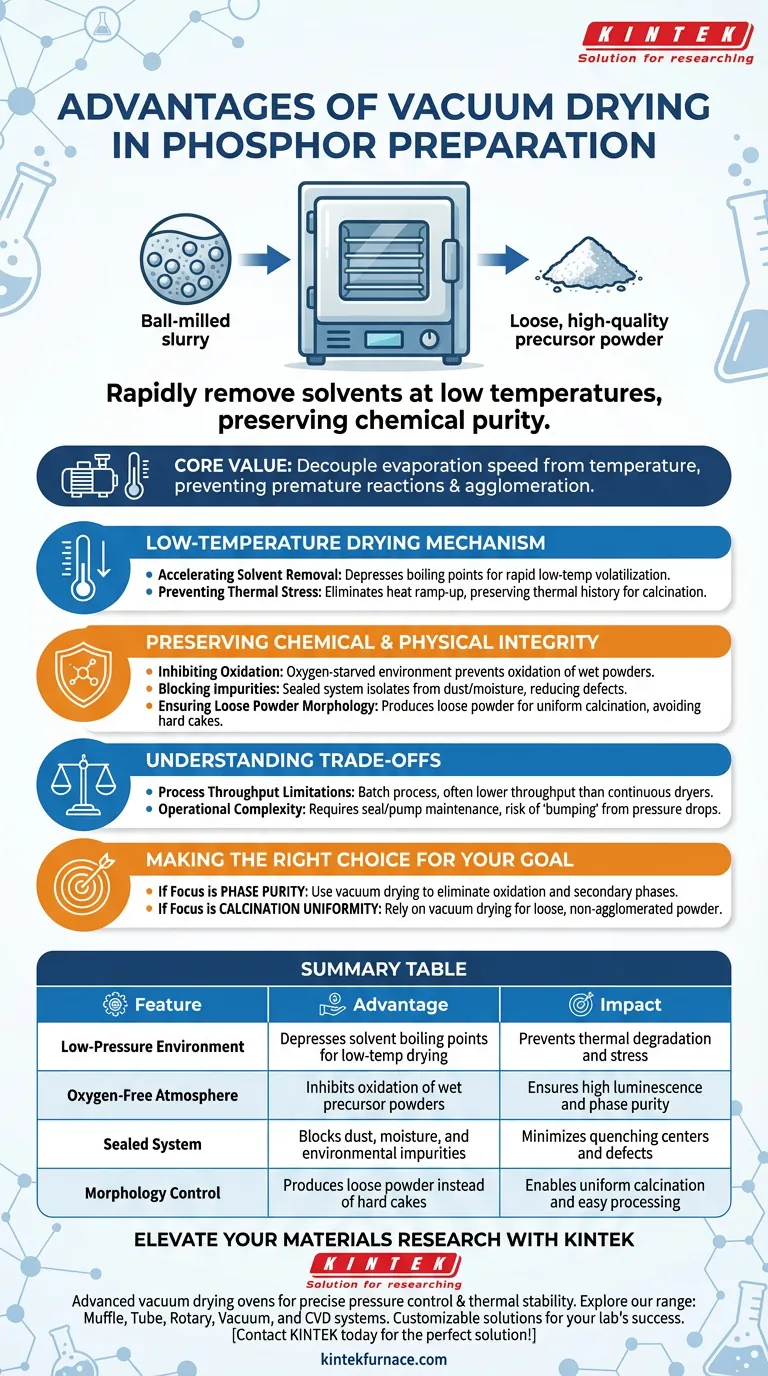

Il vantaggio principale dell'utilizzo di un forno a essiccazione sottovuoto nella preparazione dei fosfori è la capacità di rimuovere rapidamente i solventi organici dalle sospensioni macinate a sfere a basse temperature, preservando la purezza chimica. Operando a pressione negativa, il forno accelera l'evaporazione senza sottoporre il materiale allo stress termico che tipicamente causa ossidazione o contaminazione ambientale. Questo processo produce una polvere precursore sciolta e di alta qualità, chimicamente stabile e fisicamente ottimizzata per la successiva fase di calcinazione.

Il valore fondamentale dell'essiccazione sottovuoto risiede nello scollare la velocità di evaporazione dalla temperatura. Ti consente di essiccare i precursori di fosforo in modo efficiente senza innescare reazioni chimiche premature o agglomerazione che si verificano nei forni termici standard.

Il Meccanismo di Essiccazione a Bassa Temperatura

Accelerare la Rimozione dei Solventi

Nella preparazione dei fosfori, i precursori vengono spesso lavorati come sospensioni macinate a sfere contenenti solventi organici come l'etanolo. Un forno a essiccazione sottovuoto abbassa la pressione interna, il che riduce significativamente il punto di ebollizione di questi solventi.

Ciò consente al liquido di volatilizzare rapidamente a temperature relativamente basse. Si ottiene un'elevata efficienza di essiccazione senza la necessità di aumentare il calore, il che è spesso dannoso per i materiali precursori sensibili.

Prevenire lo Stress Termico

I metodi di essiccazione standard si basano sul calore per eliminare l'umidità, che può inavvertitamente attivare il materiale o degradarne la struttura. Utilizzando il vuoto, si rimuove la variabile termica dall'equazione di essiccazione.

Ciò garantisce che l'energia immessa venga utilizzata strettamente per il cambiamento di fase (evaporazione) piuttosto che per riscaldare la massa di polvere, preservando la storia termica del campione per l'effettivo passaggio di calcinazione.

Preservare l'Integrità Chimica e Fisica

Inibire l'Ossidazione

Uno dei rischi più critici durante l'essiccazione di polveri umide è l'ossidazione. Il riferimento primario evidenzia che l'ambiente sottovuoto priva efficacemente il processo di ossigeno.

Ciò impedisce alla polvere umida di ossidarsi durante la transizione da sospensione a solido. Mantenere il corretto stato di ossidazione del precursore è essenziale per garantire che il fosforo finale raggiunga le proprietà di luminescenza desiderate.

Bloccare le Impurità Ambientali

L'essiccazione in un forno aperto o a convezione standard espone il campione all'aria circolante, che può trasportare polvere o umidità. Un forno sottovuoto opera come un sistema sigillato.

Questo isolamento impedisce l'introduzione di impurità ambientali che potrebbero agire come centri di spegnimento o difetti nel reticolo cristallino finale del fosforo.

Garantire una Morfologia di Polvere Sciolta

Forse il vantaggio più pratico per la lavorazione è lo stato fisico del prodotto essiccato. L'essiccazione sottovuoto produce una polvere precursore sciolta anziché una massa dura e agglomerata.

Questa morfologia "sciolta" è ideale per la calcinazione. Garantisce una distribuzione uniforme del calore durante il processo di cottura e riduce la necessità di una macinazione aggressiva post-essiccazione, che potrebbe introdurre contaminazione.

Comprendere i Compromessi

Limitazioni del Rendimento del Processo

Sebbene l'essiccazione sottovuoto offra una qualità superiore, è generalmente un processo a lotti. È spesso meno continuo e ha un rendimento inferiore rispetto ai forni a nastro trasportatore o ai forni a spruzzo utilizzati nella produzione di massa industriale.

Complessità Operativa

I sistemi sottovuoto richiedono la manutenzione di guarnizioni e pompe per garantire una pressione costante. Se la pressione scende troppo rapidamente, c'è il rischio di "ebollizione" o schizzi, in cui il solvente bolle violentemente, spostando potenzialmente la polvere o rivestendo l'interno del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di fosfori, considera come queste variabili si allineano con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Purezza di Fase: Utilizza l'essiccazione sottovuoto per eliminare i rischi di ossidazione e prevenire la formazione di fasi secondarie causate da impurità ambientali.

- Se il tuo obiettivo principale è l'Uniformità di Calcinazione: Affidati all'essiccazione sottovuoto per produrre una polvere precursore sciolta e non agglomerata che reagisce uniformemente durante la cottura ad alta temperatura.

In definitiva, l'essiccazione sottovuoto è la scelta superiore quando la fedeltà chimica e la morfologia fisica del precursore sono prioritarie rispetto alla velocità di elaborazione grezza.

Tabella Riassuntiva:

| Caratteristica | Vantaggio nella Preparazione dei Fosfori | Impatto sul Prodotto Finale |

|---|---|---|

| Ambiente a Bassa Pressione | Riduce i punti di ebollizione dei solventi per un'essiccazione a bassa temperatura | Previene la degradazione termica e lo stress |

| Atmosfera Priva di Ossigeno | Inibisce l'ossidazione delle polveri precursori umide | Garantisce alta luminescenza e purezza di fase |

| Sistema Sigillato | Blocca polvere, umidità e impurità ambientali | Minimizza i centri di spegnimento e i difetti |

| Controllo della Morfologia | Produce polvere sciolta invece di agglomerati duri | Consente una calcinazione uniforme e una facile lavorazione |

Eleva la Tua Ricerca sui Materiali con KINTEK

Non lasciare che l'ossidazione o la contaminazione compromettano la tua sintesi di fosfori. I forni avanzati a essiccazione sottovuoto di KINTEK forniscono il controllo preciso della pressione e la stabilità termica necessari per produrre polveri precursori sciolte e di elevata purezza.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di attrezzature di laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, il nostro team è pronto a supportare il successo del tuo laboratorio.

Contatta KINTEK oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come funziona un forno a vuoto verticale per separare magnesio, zinco e alluminio? Sfruttare i Punti di Ebollizione per il Recupero dei Metalli

- Quali funzionalità avanzate di controllo e monitoraggio sono disponibili nei forni sottovuoto da laboratorio? Migliorare la precisione e l'automazione

- Perché i gruppi di pompe per alto vuoto sono fondamentali per l'estrazione di metalli liquidi? Garantire la purezza dei metalli e l'efficienza del processo

- Perché un forno di essiccazione sotto vuoto è necessario per i fogli di elettrodi elettrocatalitici? Proteggere l'integrità e migliorare le prestazioni

- Quale ruolo svolge un forno di sinterizzazione industriale ad alto vuoto nei cermet TiC-acciaio? Ottimizzare la densità del materiale.

- Quali tipi di atmosfere possono essere utilizzate nei forni per trattamenti termici sottovuoto? Ottimizza le proprietà dei tuoi materiali

- Quale ruolo svolgono i forni a vuoto nella metallurgia delle polveri? Ottenere parti metalliche dense e di elevata purezza

- Quali sono i vantaggi di eseguire la brasatura in ambiente sottovuoto? Ottieni giunti puliti, resistenti e precisi