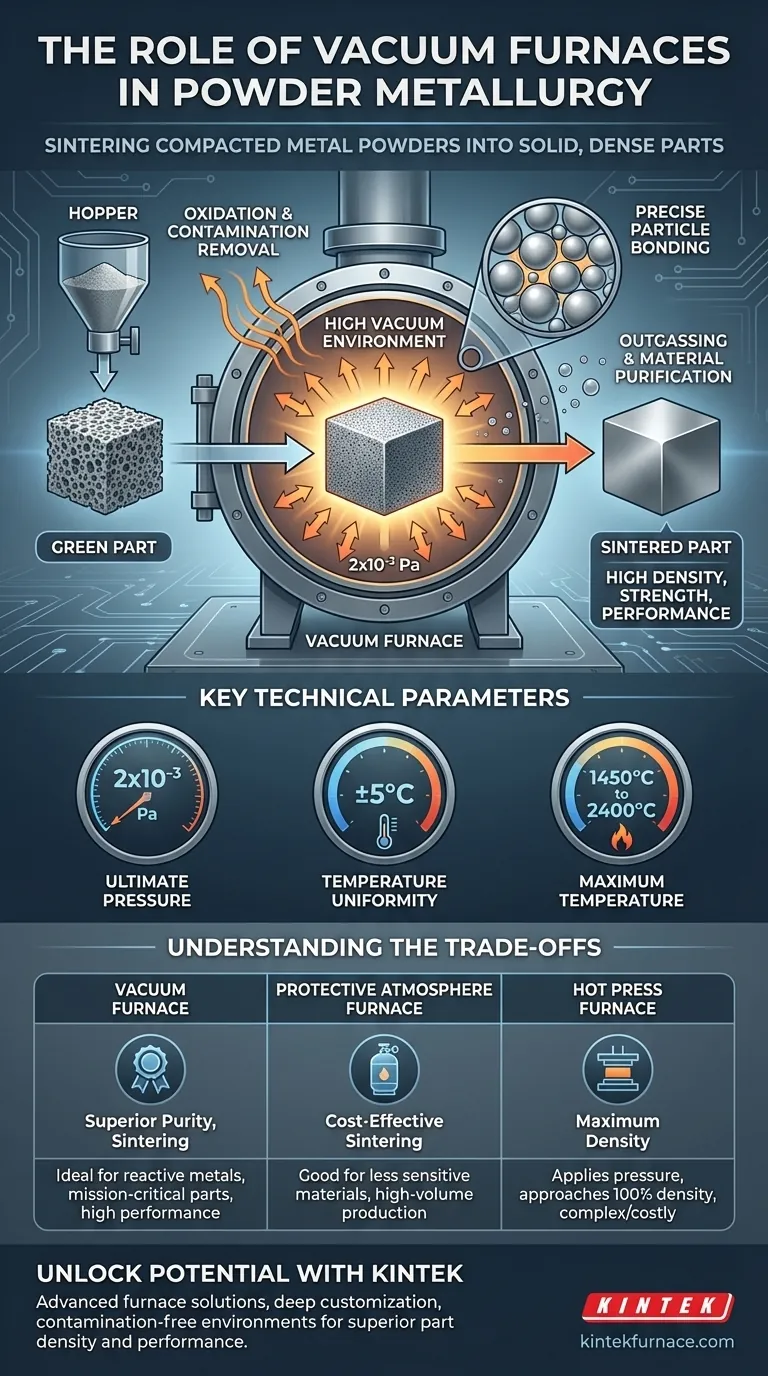

Nella metallurgia delle polveri, il forno a vuoto svolge una funzione primaria e critica: sinterizza le polveri metalliche compattate in un pezzo solido e denso. Creando un ambiente altamente controllato e privo di contaminazioni, il forno consente alle singole particelle di polvere di legarsi insieme, aumentando drasticamente la densità, la resistenza e le prestazioni complessive del materiale.

Lo scopo fondamentale dell'utilizzo di un forno a vuoto non è solo quello di applicare calore, ma di creare un ambiente eccezionalmente puro. Ciò impedisce reazioni chimiche indesiderate, come l'ossidazione, assicurando che i legami metallurgici tra le particelle di polvere siano il più forti e puliti possibile.

Perché il Vuoto è Essenziale per la Sinterizzazione

La sinterizzazione comporta il riscaldamento di una polvere compattata (un "pezzo verde") a una temperatura inferiore al suo punto di fusione. A questa temperatura, gli atomi diffondono attraverso i confini delle particelle, fondendole in un pezzo solido. L'atmosfera in cui ciò avviene è fondamentale.

Prevenire l'Ossidazione e la Contaminazione

Il vantaggio più significativo del vuoto è la rimozione dei gas atmosferici, principalmente ossigeno e azoto.

Quando vengono riscaldati, la maggior parte dei metalli reagisce prontamente con l'ossigeno per formare ossidi sulle loro superfici. Questo strato di ossido funge da barriera, impedendo il contatto metallo-metallo pulito richiesto per un'efficace diffusione e legame.

Un forno a vuoto estrae l'aria dalla camera fino a raggiungere un vuoto quasi perfetto, rimuovendo questi gas reattivi e assicurando che le particelle di polvere rimangano pure durante l'intero ciclo di riscaldamento.

Promuovere un Legame Preciso tra le Particelle

Con superfici pulite e non ossidate, le particelle di polvere metallica possono legarsi direttamente ed efficientemente.

Questo ambiente controllato consente la formazione di una microstruttura uniforme, che è direttamente responsabile delle proprietà meccaniche del pezzo finale, come resistenza, durezza e duttilità.

Strippaggio dei Gas e Purificazione del Materiale

Il vuoto estrae attivamente le sostanze volatili e i gas intrappolati dal compatto di polvere man mano che si riscalda.

Questo processo di degassamento funge da fase di purificazione finale, rimuovendo i contaminanti che potrebbero essere stati introdotti durante la produzione o la manipolazione della polvere, portando a un componente finale di qualità superiore.

Parametri Tecnici Chiave

L'efficacia di un forno di sinterizzazione a vuoto è definita dalla sua capacità di controllare con precisione l'ambiente. Diversi parametri chiave sono critici.

Pressione Finale (Livello di Vuoto)

Misura quanto completamente l'aria è stata rimossa. Una pressione finale di 2x10⁻³ Pa è un vuoto molto elevato, indicando un ambiente estremamente puro con un gas residuo minimo che possa interferire con il processo.

Uniformità della Temperatura

Una specifica come ±5°C significa che la temperatura è costante in tutta la zona riscaldata. Questa uniformità è vitale per garantire che il pezzo si sinterizzi uniformemente, prevenendo deformazioni, stress interni e densità incoerente.

Temperatura Massima

I forni operano a temperature che vanno da 1450°C a 2400°C. Questa ampia gamma consente loro di lavorare una vasta gamma di materiali, dagli acciai comuni alle superleghe ad alte prestazioni e ai metalli refrattari che richiedono calore estremo.

Comprendere i Compromessi: Vuoto Rispetto ad Altri Tipi di Forni

Sebbene i forni a vuoto siano potenti, non sono l'unica opzione. La scelta dipende dal materiale e dal risultato desiderato.

Vuoto Rispetto ai Forni ad Atmosfera Protettiva

Un forno ad atmosfera protettiva, come un forno a scatola, non crea un vuoto. Invece, spurgare la camera con un gas inerte come argon o azoto per spostare l'ossigeno.

Questo metodo è spesso meno costoso e più veloce che creare un vuoto spinto. Tuttavia, non può raggiungere lo stesso livello di purezza, rendendo i forni a vuoto superiori per i metalli reattivi (come il titanio) o per applicazioni che richiedono le massime prestazioni possibili.

Sinterizzazione Rispetto alla Pressatura a Caldo

Un forno a pressatura a caldo applica contemporaneamente alta temperatura e pressione meccanica esterna.

Questa combinazione raggiunge densità più elevate rispetto alla sola sinterizzazione, spesso avvicinandosi al 100% del massimo teorico. Viene utilizzato per applicazioni in cui la massima densità e le proprietà meccaniche non sono negoziabili, sebbene sia tipicamente un processo più complesso e costoso.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il processo termico corretto è un equilibrio tra i requisiti del materiale, i costi e le specifiche del pezzo finale.

- Se la tua attenzione principale è la massima purezza e le prestazioni: un forno a vuoto è la scelta superiore, specialmente per metalli reattivi o componenti critici dove qualsiasi contaminazione è inaccettabile.

- Se la tua attenzione principale è una produzione ad alto volume economicamente vantaggiosa: un forno ad atmosfera protettiva può essere un'alternativa adatta per materiali meno sensibili dove proprietà buone, ma non perfette, sono sufficienti.

- Se la tua attenzione principale è raggiungere la massima densità possibile: si dovrebbe prendere in considerazione un forno a pressatura a caldo, poiché l'applicazione di pressione esterna fornisce un livello di densificazione che la sola sinterizzazione non può eguagliare.

Comprendere questi principi fondamentali ti consente di selezionare il processo termico preciso che si allinea con il tuo materiale, budget e obiettivi di prestazione.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Metallurgia delle Polveri |

|---|---|

| Funzione Primaria | Sinterizza polveri metalliche compattate in pezzi solidi e densi |

| Vantaggi Chiave | Previene l'ossidazione, assicura legami puliti, purifica i materiali |

| Parametri Critici | Pressione finale (es. 2x10⁻³ Pa), uniformità della temperatura (±5°C), temperatura max (1450°C-2400°C) |

| Confronto | Purezza superiore rispetto all'atmosfera protettiva; meno denso rispetto alla pressatura a caldo |

Sblocca il Pieno Potenziale dei Tuoi Processi di Metallurgia delle Polveri con KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione le esigenze sperimentali uniche.

Sia che tu stia lavorando con metalli reattivi o che tu abbia bisogno di una sinterizzazione ad alta purezza, i nostri forni a vuoto forniscono ambienti privi di contaminazioni per una densità e prestazioni superiori dei pezzi. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e migliorare i risultati dei tuoi materiali!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia