Il vantaggio principale della brasatura sottovuoto è la sua capacità di produrre giunti eccezionalmente puliti, resistenti e uniformi in un ambiente altamente controllato. Eseguendo il processo sottovuoto, si previene la formazione di ossidi sulle superfici metalliche, il che elimina la necessità di flussanti corrosivi e successivi passaggi di pulizia. Ciò si traduce in un legame metallurgico superiore con stress residui e distorsioni minimi.

La brasatura sottovuoto non è semplicemente un metodo di giunzione; è un processo di produzione di precisione. Sacrifica la velocità delle tecniche più semplici per un controllo ineguagliabile sulla purezza, resistenza e integrità strutturale del giunto, rendendola essenziale per applicazioni ad alte prestazioni.

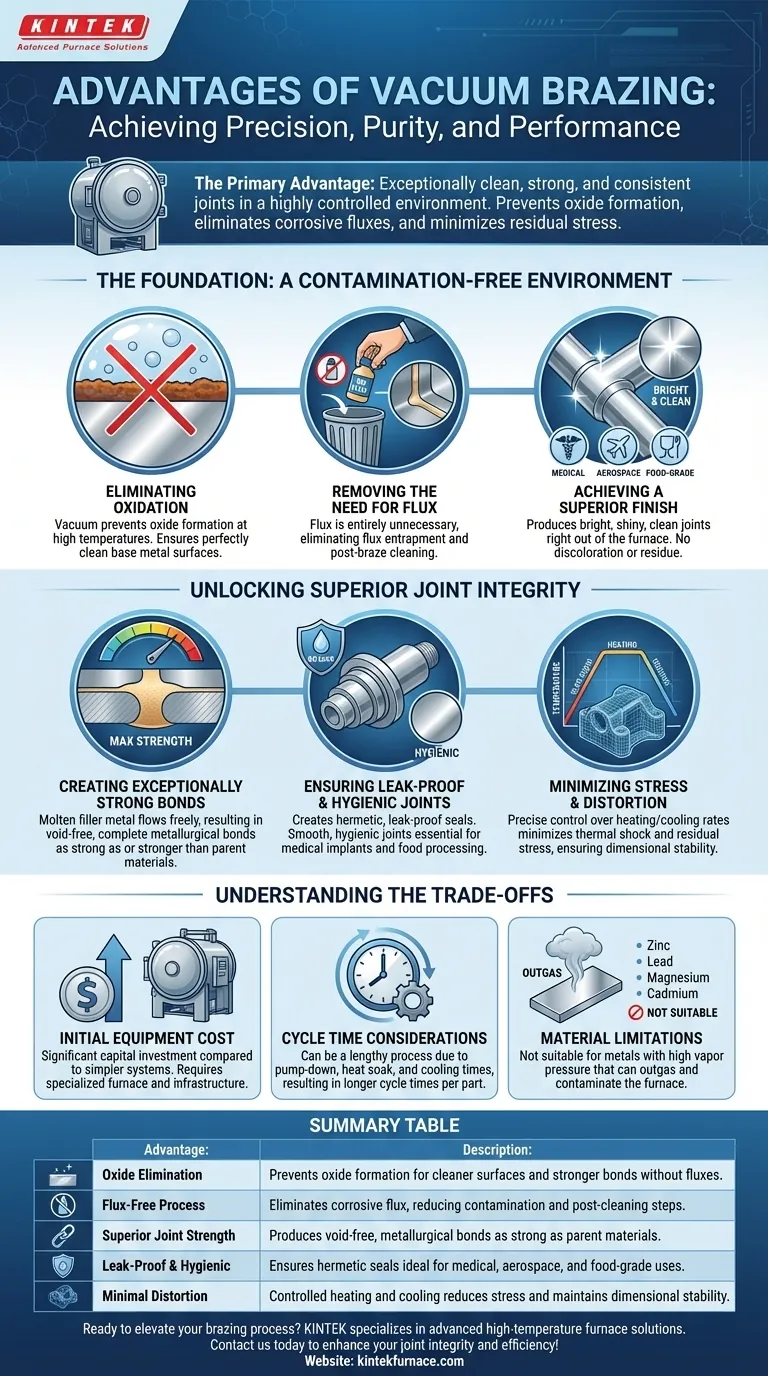

Le Fondamenta: Un Ambiente Senza Contaminazioni

I principali vantaggi della brasatura sottovuoto derivano tutti da un principio fondamentale: l'eliminazione dell'atmosfera dal processo. Questo crea un ambiente ideale per la formazione di un legame metallurgico perfetto.

Eliminazione dell'ossidazione

In atmosfera normale, il riscaldamento dei metalli li porta a reagire con l'ossigeno, formando uno strato di ossido. Questo strato agisce da barriera, impedendo al metallo d'apporto di bagnare e legare correttamente con i materiali di base.

Un forno sottovuoto rimuove praticamente tutto l'ossigeno, prevenendo la formazione di ossidi anche ad alte temperature. Ciò garantisce che le superfici del metallo di base rimangano perfettamente pulite e pronte per il legame.

Eliminare la necessità di flussante

I metodi di brasatura tradizionali si basano su un agente chimico chiamato flussante per pulire gli ossidi dalle superfici di giunzione. Tuttavia, il flussante è corrosivo e può rimanere intrappolato nel giunto, creando un punto debole o un potenziale sito per futura corrosione.

Poiché la brasatura sottovuoto impedisce la formazione di ossidi in primo luogo, il flussante è del tutto inutile. Ciò elimina il rischio di intrappolamento del flussante e la necessità di operazioni di pulizia post-brasatura.

Ottenere una finitura superiore

Il risultato di questo processo senza flussante e senza ossidi è un assieme con giunti brillanti, lucidi e puliti appena usciti dal forno. Non ci sono discromie o residui, rendendolo il metodo preferito per applicazioni mediche, aerospaziali e alimentari dove la pulizia è fondamentale.

Sbloccare un'integrità del giunto superiore

Controllando l'ambiente, si ottiene un controllo preciso sulla qualità e sulle proprietà fisiche del giunto finale. Ciò porta a caratteristiche prestazionali che altri metodi non possono facilmente replicare.

Creazione di legami eccezionalmente resistenti

Con superfici perfettamente pulite, il metallo d'apporto fuso può fluire liberamente nello spazio del giunto tramite azione capillare. Ciò si traduce in un legame metallurgico completo e privo di vuoti.

I giunti brasati sottovuoto sono spesso resistenti quanto, o addirittura più resistenti, dei materiali di base uniti. Questo elevato livello di resistenza e riproducibilità è fondamentale per componenti soggetti a elevate sollecitazioni.

Garantire giunti a prova di perdite e igienici

Il riempimento completo del giunto crea una tenuta ermetica e a prova di perdite. Questo è essenziale per i componenti utilizzati in sistemi sottovuoto, applicazioni di fluidi ad alta pressione ed elettronica.

L'assenza di fessure o flussante intrappolato si traduce anche in un giunto liscio e igienico, un requisito imprescindibile per gli impianti medicali e le attrezzature per la lavorazione alimentare.

Riduzione al minimo dello stress e della distorsione

I forni sottovuoto consentono un controllo preciso dei tassi di riscaldamento e raffreddamento. Il riscaldamento lento e uniforme e il raffreddamento controllato dell'intero assieme riducono al minimo lo shock termico e le sollecitazioni residue.

Ciò porta a un'eccezionale stabilità dimensionale e a una distorsione minima, anche quando si uniscono assiemi complessi o parti con sezioni trasversali spesse e sottili.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione universale per tutte le attività di giunzione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo iniziale dell'attrezzatura

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai sistemi più semplici a torcia, a induzione o a forno atmosferico. Il costo delle attrezzature e delle infrastrutture di supporto è una considerazione primaria.

Considerazioni sui tempi di ciclo

Il processo stesso può essere lungo. Sebbene la combinazione di passaggi come l'indurimento e la brasatura sia un grande guadagno di efficienza, il tempo necessario per creare il vuoto, il mantenimento della temperatura e il raffreddamento dell'assemblaggio può comportare tempi di ciclo più lunghi per pezzo rispetto alla brasatura a fiamma.

Limitazioni dei materiali

La brasatura sottovuoto non è adatta a tutti i materiali. I metalli con un'alta pressione di vapore, come zinco, piombo, magnesio o cadmio, possono degasare ad alte temperature sotto vuoto. Questo "bollire" contamina il forno e può rovinare i pezzi da brasare.

Scegliere la soluzione giusta per la tua applicazione

La scelta del metodo di brasatura corretto dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, costo e compatibilità dei materiali.

- Se la tua priorità principale è la massima resistenza e purezza del giunto: La brasatura sottovuoto è impareggiabile, poiché elimina gli ossidi e il flussante che compromettono l'integrità di un legame metallurgico.

- Se la tua priorità principale è l'efficienza del processo per assemblaggi complessi: La brasatura sottovuoto è ideale, consentendoti di creare più giunti ed eseguire trattamenti termici in un unico ciclo altamente ripetibile.

- Se la tua priorità principale è l'unione di materiali sensibili o dissimili: Il preciso controllo termico di un forno sottovuoto minimizza lo stress e la distorsione, consentendo l'unione riuscita di componenti delicati o materiali come metallo-ceramica.

In definitiva, scegliere la brasatura sottovuoto significa dare priorità alla perfezione metallurgica e al controllo del processo rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Eliminazione dell'ossido | Previene la formazione di ossidi per superfici più pulite e legami più forti senza flussanti. |

| Processo senza flussante | Elimina il flussante corrosivo, riducendo la contaminazione e le fasi di post-pulizia. |

| Resistenza del giunto superiore | Produce legami metallurgici privi di vuoti, resistenti quanto i materiali di base. |

| A prova di perdite e igienico | Garantisce sigilli ermetici ideali per usi medici, aerospaziali e alimentari. |

| Distorsione minima | Riscaldamento e raffreddamento controllati riducono lo stress e mantengono la stabilità dimensionale. |

Pronto a migliorare il tuo processo di brasatura con precisione e affidabilità? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni sottovuoto e ad atmosfera, su misura per settori come l'aerospaziale, il medicale e l'elettronica. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'integrità e l'efficienza dei tuoi giunti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati