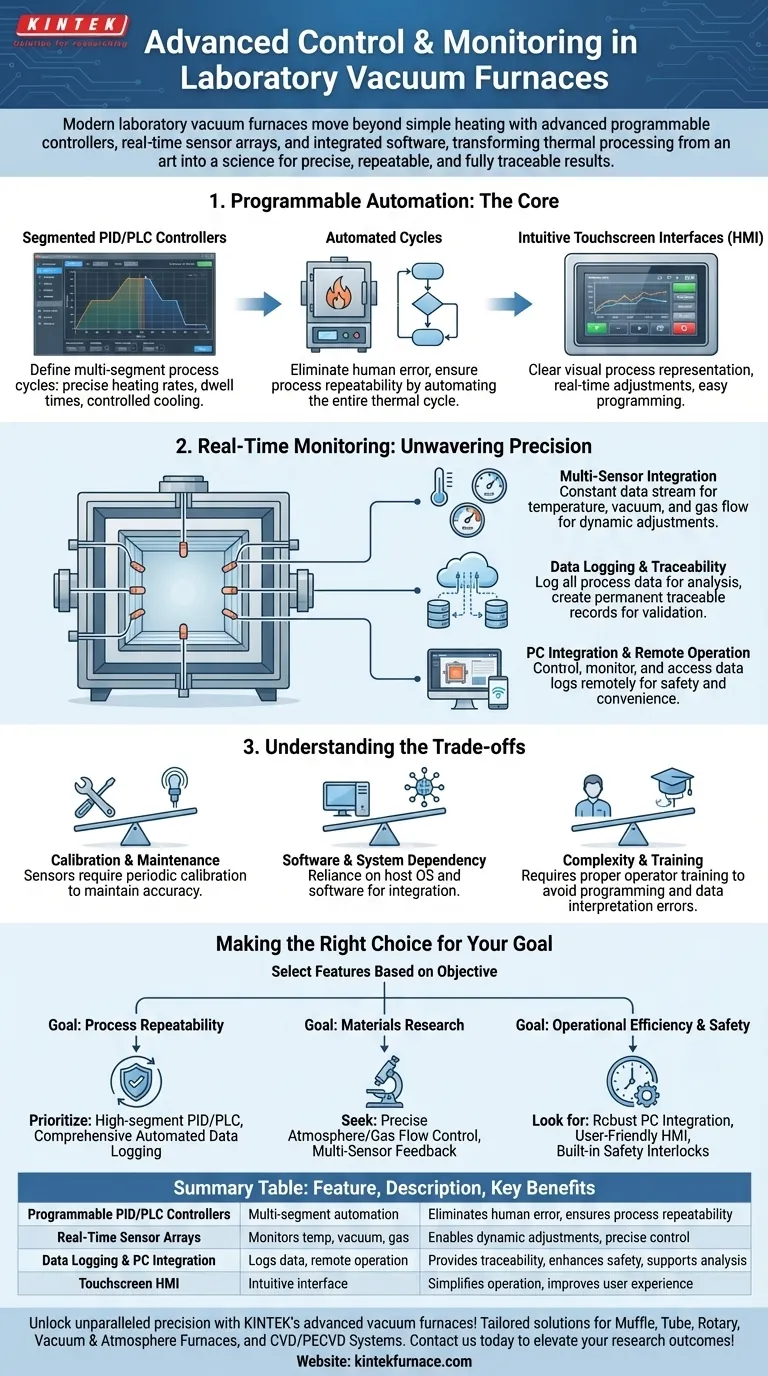

In sintesi, i moderni forni sottovuoto da laboratorio sono dotati di controller programmabili avanzati, array di sensori in tempo reale e software integrato per il funzionamento remoto. Questi sistemi vanno oltre i semplici elementi riscaldanti per offrire un controllo preciso, automatizzato e ricco di dati sull'intero processo termico, dal riscaldamento e mantenimento al raffreddamento e alla gestione dell'atmosfera.

Lo scopo dei controlli avanzati non è solo l'automazione, ma la trasformazione del trattamento termico da arte a scienza. Fornendo un controllo granulare e dati dettagliati, queste funzionalità garantiscono che i risultati sperimentali siano precisi, ripetibili e completamente tracciabili.

Il cuore del controllo moderno: l'automazione programmabile

L'elemento fondamentale di un forno avanzato è la sua capacità di eseguire ricette complesse senza intervento manuale. Questa capacità si basa su controller intelligenti che fungono da cervello dell'operazione.

Controller PID/PLC segmentati

La maggior parte dei forni avanzati utilizza sistemi PID (Proporzionale-Integrale-Derivativo) o PLC (Controllore Logico Programmabile).

Questi controller consentono di programmare cicli di processo multi-segmento. È possibile definire velocità di riscaldamento precise, tempi di mantenimento specifici alle temperature target e velocità di raffreddamento controllate.

La potenza dei cicli automatizzati

Automatizzando l'intero ciclo termico, si elimina la variabilità e l'errore umano associati alle regolazioni manuali. Ciò garantisce che ogni campione venga lavorato nelle stesse identiche condizioni.

Il risultato è un aumento drastico della ripetibilità del processo, fondamentale sia per la ricerca che per le applicazioni di controllo qualità.

Interfacce touchscreen intuitive (HMI)

I forni moderni sono dotati di un'Interfaccia Uomo-Macchina (HMI), tipicamente un pannello touchscreen. Questa interfaccia fornisce una chiara rappresentazione visiva del processo, consentendo regolazioni dei parametri in tempo reale e una facile programmazione dei cicli termici.

Monitoraggio in tempo reale per una precisione incrollabile

Ciò che non può essere misurato non può essere controllato. I forni avanzati sono dotati di una rete di sensori che forniscono un flusso costante di dati, consentendo al sistema di controllo di effettuare regolazioni dinamiche.

Integrazione di più sensori

I parametri chiave vengono monitorati in tempo reale. Questo include universalmente la temperatura, ma si estende anche alla pressione del vuoto e al flusso di gas.

I sensori integrati, come le termocoppie, sono posizionati in zone strategiche per garantire che la temperatura riportata sia accurata e uniforme in tutto il volume della camera.

Registrazione dei dati e tracciabilità

Una caratteristica fondamentale è la capacità di registrare tutti i dati di processo. Queste informazioni possono essere esportate per l'analisi, creando una registrazione permanente e tracciabile delle condizioni esatte a cui è stato sottoposto il materiale.

Ciò è prezioso per convalidare i risultati, risolvere i problemi e soddisfare i requisiti di garanzia della qualità.

Integrazione PC e funzionamento remoto

Molti forni offrono ora l'integrazione opzionale con PC. Ciò consente a un operatore di controllare il forno, monitorarne lo stato e accedere ai registri dei dati da remoto tramite un computer.

Questa capacità non solo aumenta la comodità, ma migliora anche la sicurezza consentendo la supervisione remota di processi ad alta temperatura o di lunga durata.

Comprendere i compromessi

Sebbene le funzionalità avanzate offrano vantaggi significativi, introducono anche complessità che devono essere gestite.

Calibrazione e manutenzione

I sensori di temperatura, pressione e flusso di gas possono subire derive nel tempo e richiedono una calibrazione periodica per mantenere la precisione. Affidarsi a sensori non calibrati annulla il beneficio principale di un sistema di precisione.

Dipendenza dal software e dal sistema

L'integrazione con un PC introduce una dipendenza dal software e dal sistema operativo host. Futuri aggiornamenti del sistema operativo o guasti del computer possono potenzialmente interrompere le operazioni del forno se non gestiti correttamente.

Complessità e formazione

Un sistema multi-sensore altamente programmabile è intrinsecamente più complesso di un forno manuale. Una formazione adeguata dell'operatore è essenziale per sfruttare appieno le sue capacità ed evitare errori nella programmazione o nell'interpretazione dei dati.

Fare la scelta giusta per il tuo obiettivo

Il forno più "avanzato" è quello che meglio si adatta alla tua applicazione specifica. Valuta le funzionalità in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è la ripetibilità del processo: Dai priorità a un forno con un controller PID/PLC ad alta segmentazione e registrazione automatica completa dei dati.

- Se il tuo obiettivo principale è la ricerca sui materiali: Cerca un sistema con un controllo preciso dell'atmosfera e del flusso di gas, insieme a un feedback multi-sensore per temperatura, pressione e composizione del gas.

- Se il tuo obiettivo principale è l'efficienza operativa e la sicurezza: Cerca una solida integrazione con PC per il monitoraggio remoto, un HMI facile da usare e interblocchi di sicurezza integrati come la protezione contro le sovratemperature.

In definitiva, queste funzionalità di controllo e monitoraggio ti consentono di definire con precisione l'ambiente termico per il tuo lavoro.

Tabella riassuntiva:

| Funzionalità | Descrizione | Vantaggi principali |

|---|---|---|

| Controller PID/PLC programmabili | Automazione multi-segmento dei cicli di riscaldamento, mantenimento e raffreddamento | Elimina l'errore umano, garantisce la ripetibilità del processo |

| Array di sensori in tempo reale | Monitora la temperatura, la pressione del vuoto e il flusso di gas con sensori integrati | Consente regolazioni dinamiche e un controllo ambientale preciso |

| Registrazione dei dati e integrazione PC | Registra i dati di processo per l'esportazione e consente il funzionamento remoto tramite software | Fornisce tracciabilità, migliora la sicurezza e supporta l'analisi |

| HMI touchscreen | Interfaccia intuitiva per la programmazione e le regolazioni in tempo reale | Semplifica il funzionamento e migliora l'esperienza utente |

Sblocca una precisione senza pari nei tuoi processi termici con i forni sottovuoto avanzati di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità ed efficienza. Contattaci oggi stesso per discutere di come le nostre soluzioni per forni ad alta temperatura possono elevare i risultati della tua ricerca e del tuo controllo qualità!

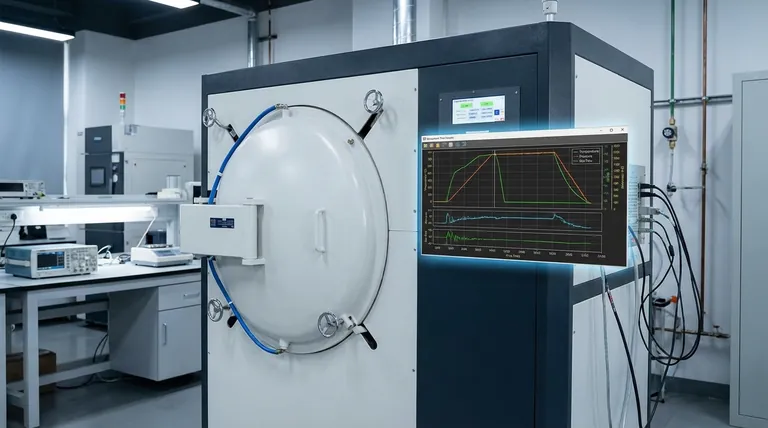

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura