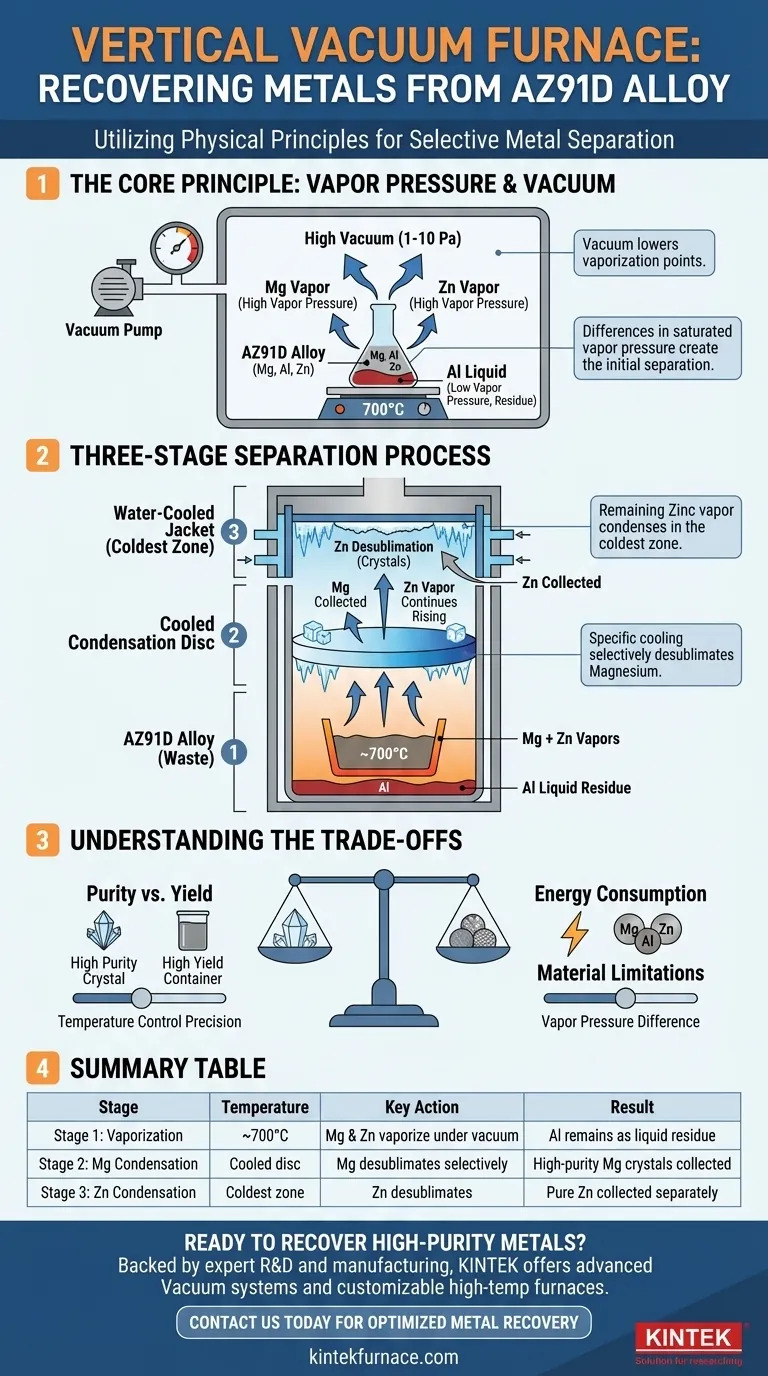

Un forno a vuoto verticale separa i metalli sfruttando i loro unici punti di ebollizione sotto vuoto. Questo processo sfrutta il principio secondo cui, a una specifica temperatura e bassa pressione, alcuni metalli si trasformeranno in gas mentre altri rimarranno liquidi o solidi. Per una lega di magnesio come AZ91D riscaldata a 700°C in un alto vuoto, le alte pressioni di vapore del magnesio e dello zinco li fanno vaporizzare, mentre la pressione di vapore estremamente bassa dell'alluminio lo costringe a rimanere indietro. Il vapore metallico misto sale quindi e si condensa su superfici separate e strategicamente raffreddate, consentendone la raccolta individuale.

L'intera separazione si basa su un potente principio fisico: elementi diversi hanno tendenze molto diverse a diventare gas (pressione di vapore), e il vuoto amplifica notevolmente queste differenze. Creando un gradiente di temperatura controllato all'interno del forno, possiamo vaporizzare selettivamente e poi ri-solidificare ogni metallo in una posizione diversa.

Il Principio Fondamentale: Differenziale di Pressione di Vapore

L'efficacia della distillazione sotto vuoto per la separazione delle leghe non è magia; è un'applicazione diretta della fisica fondamentale. Comprendere il concetto di pressione di vapore è fondamentale per afferrare il funzionamento di questa tecnologia.

Cos'è la Pressione di Vapore Saturo?

Ogni materiale ha una tendenza naturale ad evaporare, creando un vapore che esercita una certa pressione. Questa è chiamata pressione di vapore saturo.

Questa pressione dipende fortemente dalla temperatura. Man mano che si riscalda una sostanza, la sua pressione di vapore aumenta esponenzialmente, rendendola più volatile.

Il Ruolo Critico del Vuoto

L'atmosfera intorno a noi esercita pressione, rendendo più difficile l'ebollizione o la sublimazione di liquidi o solidi. Pompare l'aria fuori dal forno per creare un alto vuoto (1-10 Pa), rimuoviamo questa pressione opposta.

Ciò abbassa drasticamente la temperatura alla quale i metalli vaporizzano. Il vuoto rende possibile "bollire" metalli come il magnesio a una temperatura molto più bassa e più efficiente dal punto di vista energetico.

Sfruttare le Differenze in AZ91D

La lega AZ91D è composta principalmente da magnesio (Mg), alluminio (Al) e zinco (Zn). Alla temperatura operativa di 700°C sotto vuoto, le loro pressioni di vapore sono drasticamente diverse:

- Magnesio e Zinco: Hanno pressioni di vapore molto elevate, il che li fa trasformare facilmente in stato gassoso.

- Alluminio: Ha una pressione di vapore estremamente bassa, il che significa che rimane un residuo liquido non volatile.

Questa differenza iniziale crea la prima e più fondamentale separazione: i metalli volatili vengono separati fisicamente da quelli non volatili.

Il Processo di Separazione a Tre Fasi

Il genio del forno verticale risiede nel modo in cui utilizza un gradiente di temperatura attentamente ingegnerizzato per separare i metalli in fasi dopo che sono stati vaporizzati.

Fase 1: Vaporizzazione nella Crogiolo

Il processo inizia sul fondo del forno. La lega di scarto AZ91D viene posta in un crogiolo e riscaldata a circa 700°C.

La combinazione di calore elevato e bassa pressione fa sublimare o evaporare il magnesio e lo zinco, formando un vapore metallico misto che inizia a salire. L'alluminio, insieme ad altre impurità in tracce, rimane indietro come liquido.

Fase 2: Condensazione Selettiva del Magnesio

Man mano che il vapore misto di magnesio e zinco sale, incontra un disco di condensazione specificamente raffreddato. Questo disco viene mantenuto a una temperatura precisa, sufficientemente fredda affinché il vapore di magnesio desublimi (passi direttamente da gas a solido).

Tuttavia, questa temperatura è ancora troppo calda affinché lo zinco, più volatile, si condensi. Di conseguenza, cristalli di magnesio ad alta purezza si formano e si raccolgono su questo primo disco.

Fase 3: Raccolta Finale dello Zinco

Il vapore di zinco rimanente, avendo una pressione di vapore più alta, continua a viaggiare oltre la zona di raccolta del magnesio.

Infine, raggiunge la parte più fredda del forno, la camicia superiore raffreddata ad acqua. Qui, la temperatura è finalmente abbastanza bassa da costringere il vapore di zinco a desublimare in metallo solido, completando la separazione di tutti e tre i componenti.

Comprendere i Compromessi

Sebbene elegante, questo processo è governato da un preciso equilibrio di parametri fisici. Deviazioni possono influire sulla qualità e sulla quantità dei metalli recuperati.

Purezza vs. Resa

Ottenere una separazione perfetta richiede un controllo estremamente preciso della temperatura nelle zone di condensazione. Se il disco di condensazione del magnesio è troppo freddo, una parte dello zinco potrebbe co-condensarsi con esso, riducendo la purezza finale del magnesio. Al contrario, se il disco è troppo caldo, una parte del vapore di magnesio potrebbe non condensarsi e passare oltre, riducendo la resa complessiva.

Consumo Energetico

Creare un alto vuoto e riscaldare un forno a 700°C sono entrambi processi altamente energivori. La fattibilità economica dell'operazione dipende dal bilanciamento del costo dell'energia rispetto al valore di mercato dei metalli puri recuperati.

Limitazioni dei Materiali

Questo metodo è eccezionalmente efficace per leghe come AZ91D, dove i componenti hanno enormi differenze nella pressione di vapore. Sarebbe molto meno efficace, o del tutto inadatto, per separare metalli con volatilità molto simili, poiché una separazione pulita tramite condensazione sarebbe quasi impossibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il focus operativo di un forno a vuoto verticale può essere ottimizzato a seconda del risultato desiderato.

- Se il tuo obiettivo principale è recuperare Magnesio ad alta purezza: Devi controllare con precisione la temperatura della prima zona di condensazione per garantire che solo il magnesio desublimi.

- Se il tuo obiettivo principale è semplicemente rimuovere l'Alluminio: La chiave è applicare calore sufficiente sotto vuoto per vaporizzare la miscela volatile di Mg/Zn, lasciando l'alluminio come residuo.

- Se il tuo obiettivo principale è massimizzare l'efficienza complessiva: Devi ottimizzare l'intero gradiente di temperatura per bilanciare l'apporto energetico con la resa e la purezza di tutti e tre i metalli separati.

Padroneggiando questi principi fisici, un forno a vuoto verticale trasforma complessi scarti di lega in tre distinti flussi di metallo puro di alto valore.

Tabella Riassuntiva:

| Fase di Separazione | Temperatura | Azione Chiave | Risultato |

|---|---|---|---|

| Fase 1: Vaporizzazione | ~700°C | Mg e Zn vaporizzano sotto vuoto | Al rimane come residuo liquido |

| Fase 2: Condensazione Mg | Disco raffreddato | Mg desublima selettivamente | Cristalli di Mg ad alta purezza raccolti |

| Fase 3: Condensazione Zn | Zona più fredda (raffreddata ad acqua) | Zn desublima | Zn puro raccolto separatamente |

Pronto a recuperare metalli ad alta purezza dai tuoi scarti di lega con precisione?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di sistemi sottovuoto e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. I nostri forni a vuoto verticali sono progettati per massimizzare la resa e la purezza per metalli come magnesio, zinco e alluminio.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di recupero dei metalli!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza