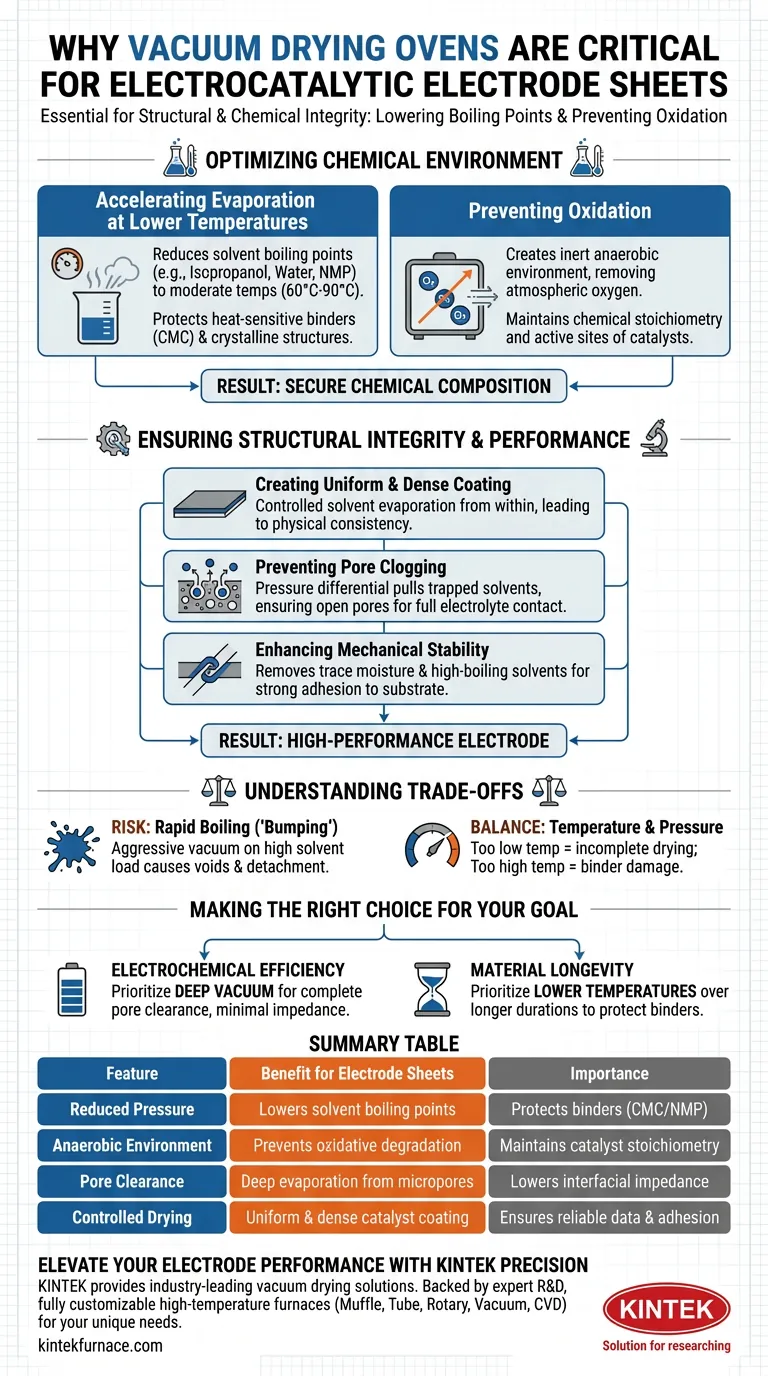

L'uso di un forno di essiccazione sotto vuoto è essenziale per garantire l'integrità strutturale e chimica dei fogli di elettrodi elettrocatalitici. Serve a un duplice scopo: abbassa il punto di ebollizione di solventi come isopropanolo e acqua per facilitare l'evaporazione profonda a temperature sicure e crea un ambiente anaerobico per prevenire efficacemente l'ossidazione del materiale catalitico.

Disaccoppiando la temperatura dalle velocità di evaporazione, l'essiccazione sotto vuoto consente la completa rimozione dei solventi dall'interno dei pori dell'elettrodo senza degradare termicamente il catalizzatore. Ciò garantisce un rivestimento denso e uniforme e percorsi non ostruiti per la conduzione della carica.

Ottimizzare l'ambiente chimico

Accelerare l'evaporazione a temperature più basse

La funzione principale del forno sottovuoto è ridurre significativamente il punto di ebollizione dei solventi.

Abbassando la pressione, solventi come isopropanolo, acqua e NMP possono evaporare rapidamente a temperature moderate (ad esempio, da 60 °C a 90 °C) anziché richiedere un calore elevato.

Ciò protegge i componenti sensibili al calore, come leganti (ad es. CMC) o delicate strutture cristalline, dalla degradazione termica, garantendo al contempo che la sospensione si asciughi completamente.

Prevenire l'ossidazione

L'essiccazione termica standard espone il catalizzatore all'ossigeno atmosferico, che può alterare la composizione chimica del materiale attivo.

L'ambiente sottovuoto rimuove efficacemente l'aria dalla camera, creando un'atmosfera inerte che previene la degradazione ossidativa durante il processo di essiccazione.

Ciò è fondamentale per mantenere la specifica stechiometria del catalizzatore, garantendo che i siti attivi creati durante la sintesi rimangano chimicamente attivi per i test elettrochimici.

Garantire integrità strutturale e prestazioni

Creare un rivestimento uniforme e denso

L'essiccazione sottovuoto promuove un consolidamento più controllato dello strato catalitico sul substrato (come il foglio di grafite).

Poiché i solventi evaporano uniformemente dall'interno della matrice del materiale, lo strato catalitico forma un rivestimento uniforme e denso.

Questa consistenza fisica è vitale per garantire dati sperimentali affidabili, poiché le variazioni nella densità del rivestimento possono portare a letture erratiche della densità di corrente.

Prevenire l'intasamento dei pori

Un importante punto di guasto nella preparazione degli elettrodi è la ritenzione di solventi residui nei micropori del materiale.

Il vuoto esercita un differenziale di pressione che estrae le molecole di solvente intrappolate da questi pori, prevenendo l'intasamento.

I pori aperti sono essenziali per garantire il pieno contatto tra l'elettrolita e il materiale attivo, riducendo così l'impedenza interfacciale e massimizzando l'efficienza.

Migliorare la stabilità meccanica

L'essiccazione profonda sotto vuoto garantisce un forte legame fisico tra il materiale attivo, il legante e il collettore di corrente.

Rimuovendo tracce di umidità e solventi ad alto punto di ebollizione che potrebbero agire come plastificanti o barriere, il processo migliora l'adesione meccanica del rivestimento.

Ciò impedisce al materiale di staccarsi o sfaldarsi durante il lavaggio con fluidi o durante vigorose reazioni elettrochimiche.

Comprendere i compromessi

Sebbene l'essiccazione sottovuoto sia superiore all'essiccazione ambientale, richiede un attento controllo dei parametri per evitare di danneggiare l'elettrodo.

Il rischio di ebollizione rapida ("Bumping")

Se il vuoto viene applicato troppo aggressivamente mentre il carico di solvente è ancora elevato, il solvente può bollire violentemente all'interno del rivestimento.

Ciò può causare il "rimbalzo" o lo schizzo del materiale, creando vuoti nel rivestimento o causando il distacco del catalizzatore dal substrato.

Bilanciare temperatura e pressione

Mentre il vuoto consente temperature più basse, impostare la temperatura troppo bassa può comportare un'essiccazione incompleta, lasciando tracce di umidità che possono causare la decomposizione dell'elettrolita.

Al contrario, temperature eccessivamente elevate, anche sotto vuoto, possono comunque danneggiare i leganti organici o causare cambiamenti di fase in specifici compositi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi elettrodi elettrocatalitici, adatta i tuoi parametri di essiccazione ai tuoi obiettivi specifici:

- Se la tua priorità assoluta è l'efficienza elettrochimica: Dai priorità a livelli di vuoto profondi per garantire una completa pulizia dei pori, garantendo il massimo contatto con l'elettrolita e un'impedenza minima.

- Se la tua priorità assoluta è la longevità del materiale: Dai priorità a temperature più basse (ad es. 60 °C) per durate più lunghe per proteggere la struttura del legante e prevenire l'ossidazione dei siti attivi.

Correttamente implementata, l'essiccazione sotto vuoto trasforma una sospensione umida in un elettrodo ad alte prestazioni pronto per test rigorosi.

Tabella riassuntiva:

| Caratteristica | Beneficio per i fogli di elettrodi | Importanza |

|---|---|---|

| Pressione ridotta | Abbassa i punti di ebollizione dei solventi | Protegge i leganti sensibili al calore (CMC/NMP) |

| Ambiente anaerobico | Previene la degradazione ossidativa | Mantiene la stechiometria chimica dei catalizzatori |

| Pulizia dei pori | Evaporazione profonda dai micropori | Riduce l'impedenza interfacciale per una migliore efficienza |

| Essiccazione controllata | Rivestimento catalitico uniforme e denso | Garantisce una densità di corrente affidabile e un'adesione meccanica |

Migliora le prestazioni del tuo elettrodo con KINTEK Precision

Non lasciare che solventi residui o ossidazione compromettano la tua ricerca. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, specificamente progettate per materiali elettrochimici sensibili. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di essiccazione e sintesi.

Garantisci l'integrità strutturale dei tuoi catalizzatori e ottieni risultati sperimentali coerenti con le nostre apparecchiature di precisione. Contattaci oggi stesso per trovare la soluzione di essiccazione perfetta per il tuo laboratorio!

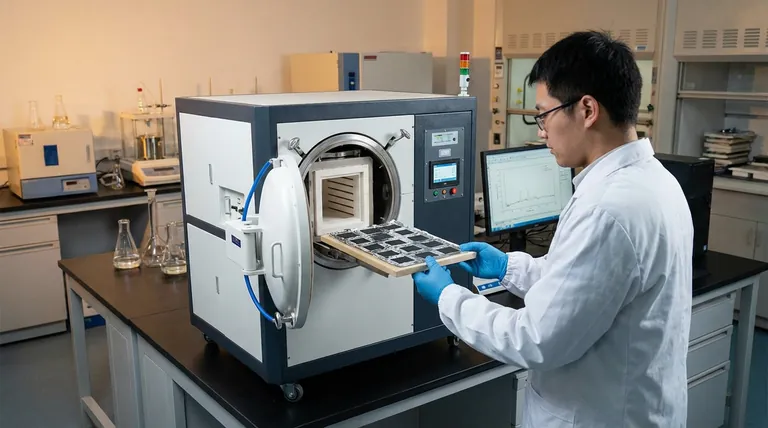

Guida Visiva

Riferimenti

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un essiccatore sotto vuoto per la polvere di lignina? Preservare la qualità e l'attività chimica

- Come un forno a resistenza di grafite facilita la nitrurazione della polvere di silicio? Ottieni l'eccellenza ceramica

- Come funziona il processo di brasatura sottovuoto? Ottieni un'unione metallica pulita e forte senza flussante

- Perché i forni sottovuoto sono importanti per la lavorazione dell'acciaio inossidabile? Garantire la resistenza alla corrosione e finiture impeccabili

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida alle prestazioni ad alta temperatura

- Quali sono i passaggi chiave nel principio di funzionamento di un forno a vuoto? Dominare il trattamento termico di precisione per risultati superiori

- Come viene utilizzato un forno ad altissima temperatura che raggiunge i 1.673 K nella declorurazione del PVC? Collegare i rifiuti alla produzione di ferro

- Come contribuisce un forno verticale industriale ad alta temperatura all'omogeneizzazione per ricottura dei materiali magnetocalorici?