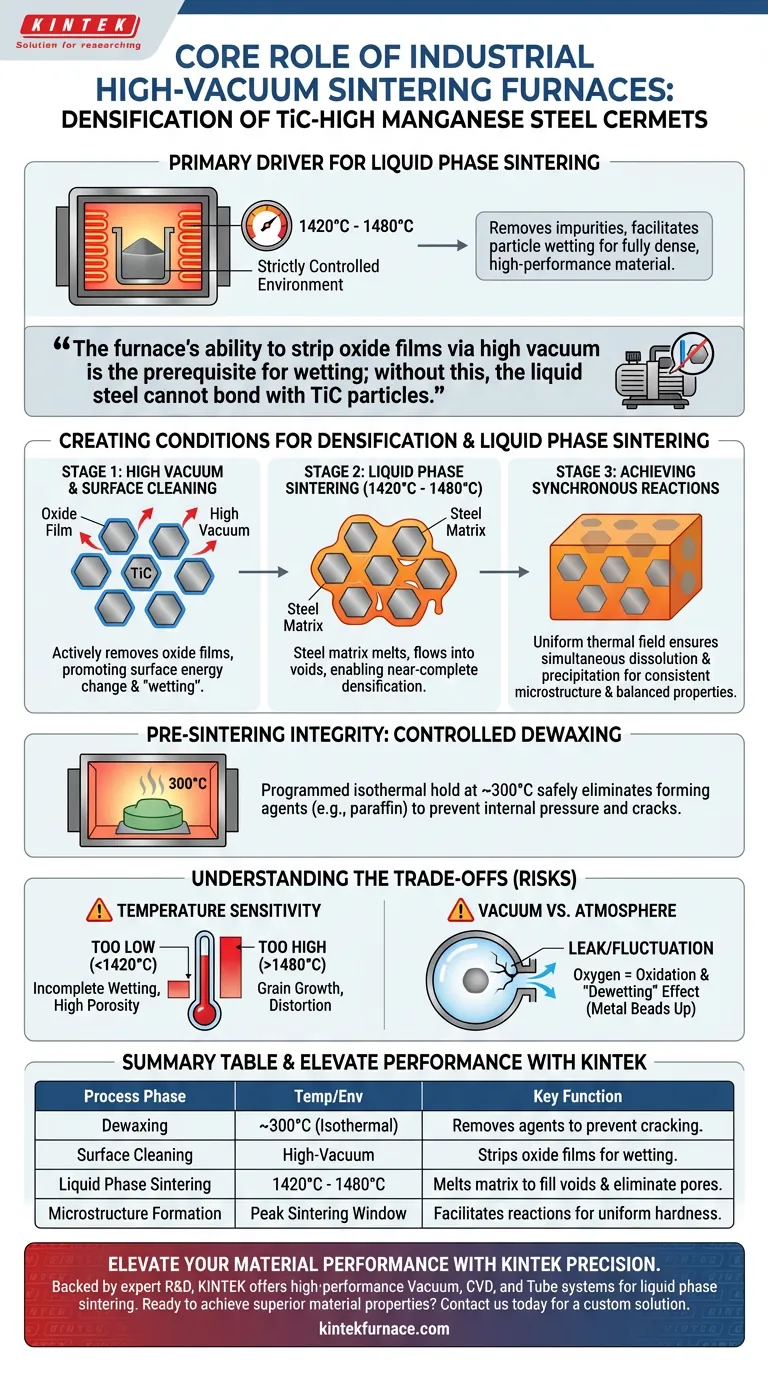

Un forno di sinterizzazione industriale ad alto vuoto funge da motore principale per la sinterizzazione in fase liquida nei cermet TiC-acciaio ad alto tenore di manganese. Crea un ambiente rigorosamente controllato, specificamente tra 1420°C e 1480°C, per garantire che la matrice di acciaio entri in uno stato liquido gestendo rigorosamente le condizioni atmosferiche. Questo processo rimuove le impurità e facilita la bagnatura delle particelle necessaria per trasformare la polvere sciolta in un materiale completamente denso e ad alte prestazioni.

La capacità del forno di rimuovere i film di ossido tramite alto vuoto è il prerequisito per la bagnatura; senza di essa, l'acciaio liquido non può legarsi alle particelle di TiC, rendendo impossibile la densificazione indipendentemente dalla temperatura.

Creare le Condizioni per la Densificazione

Il Ruolo Critico dell'Alto Vuoto

La barriera più fondamentale alla sinterizzazione dei cermet è la presenza di film di ossido sulle superfici delle polveri. L'ambiente ad alto vuoto rimuove attivamente questi ossidi, pulendo la superficie delle particelle di TiC.

Una volta pulita, l'energia superficiale cambia, promuovendo la "bagnatura". Ciò consente alla matrice di acciaio fuso ad alto tenore di manganese di diffondersi uniformemente e legarsi alle particelle ceramiche dure.

Facilitare la Sinterizzazione in Fase Liquida

Il forno deve mantenere un intervallo di temperatura preciso di 1420°C - 1480°C. All'interno di questa finestra, la matrice di acciaio si fonde, innescando la sinterizzazione in fase liquida.

Poiché il vuoto ha preparato le superfici, il metallo liquido fluisce negli interstizi tra le particelle solide. Questo riempie gli spazi vuoti e si traduce in una densificazione quasi completa del materiale.

Ottenere Reazioni Sincrone

Un campo termico uniforme all'interno del forno garantisce che le reazioni di dissoluzione e precipitazione avvengano simultaneamente in tutto il lotto.

Questa uniformità è essenziale per sviluppare una microstruttura coerente. Porta a proprietà meccaniche ottimali, bilanciando specificamente elevata durezza e tenacità all'impatto.

Integrità Pre-Sinterizzazione

Dewaxing Controllato

Prima di raggiungere le temperature di sinterizzazione di picco, il forno svolge un ruolo vitale nel preservare l'integrità strutturale del "corpo verde" (la forma di polvere pressata).

Il processo include un mantenimento isotermo programmato a 300°C. Questo passaggio è progettato per eliminare in sicurezza gli agenti formanti, come la paraffina, che sono stati aggiunti durante la fase di pressatura.

Prevenire Difetti Strutturali

Il controllo preciso della temperatura durante questa fase iniziale è fondamentale. Impedisce la rapida volatilizzazione degli agenti.

Se questi agenti diventano gas troppo rapidamente, generano una pressione interna che causa crepe. Un corretto controllo del forno garantisce che questi agenti vengano rimossi senza compromettere la struttura del materiale.

Comprendere i Compromessi

Sensibilità alla Temperatura

Operare al di fuori della finestra di 1420°C - 1480°C presenta rischi significativi. Temperature troppo basse comporteranno una bagnatura incompleta e un'elevata porosità.

Al contrario, temperature eccessive possono portare alla crescita dei grani o alla distorsione della forma del cermet. La capacità del forno di mantenere questo intervallo specifico fa la differenza tra un pezzo utilizzabile e uno scarto.

Vuoto vs. Atmosfera

Sebbene il vuoto sia essenziale per la rimozione degli ossidi, deve essere mantenuto rigorosamente. Qualsiasi perdita o fluttuazione della pressione del vuoto introduce ossigeno, che inibisce istantaneamente la bagnatura.

Un ambiente di vuoto compromesso porta a un effetto di "dewetting", in cui il metallo si aggrega invece di diffondersi, distruggendo la tenacità del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo processo di sinterizzazione, allinea i parametri del tuo forno con i tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità all'accuratezza della fase a bassa temperatura, garantendo un mantenimento stabile di 30 minuti a 300°C per eliminare la paraffina senza indurre micro-crepe.

- Se il tuo obiettivo principale sono le prestazioni meccaniche: È richiesta una rigorosa aderenza all'intervallo di temperatura di picco di 1420°C - 1480°C per garantire la completa rimozione degli ossidi e la massima densità.

In definitiva, il forno non è solo una fonte di calore, ma uno strumento di precisione per la modifica della chimica superficiale e l'eliminazione dei vuoti.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Chiave |

|---|---|---|

| Dewaxing | ~300°C (Isotermo) | Rimuove paraffina/agenti formanti per prevenire crepe. |

| Pulizia Superficiale | Ambiente ad Alto Vuoto | Rimuove film di ossido dalle particelle di TiC per consentire la bagnatura. |

| Sinterizzazione in Fase Liquida | 1420°C - 1480°C | Fonde la matrice di acciaio per riempire gli interstizi ed eliminare i pori. |

| Formazione della Microstruttura | Finestra di Sinterizzazione di Picco | Facilita dissoluzione/precipitazione per una durezza uniforme. |

Migliora le Prestazioni dei Tuoi Materiali con la Precisione KINTEK

Non lasciare che film di ossido o campi termici incoerenti compromettano la tua produzione di cermet. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi sottovuoto, CVD e a tubo ad alte prestazioni progettati per le rigorose esigenze della sinterizzazione in fase liquida.

Che tu abbia bisogno di un controllo atmosferico preciso per compositi TiC-acciaio o di una soluzione ad alta temperatura personalizzabile per esigenze di laboratorio specializzate, i nostri forni garantiscono una densificazione quasi completa e una tenacità all'impatto ottimale.

Pronto a ottenere proprietà dei materiali superiori? Contattaci oggi per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali vantaggi offre la carburazione sotto vuoto in termini di qualità e consistenza del pezzo? Ottenere un Trattamento Termico Superiore con Distorsioni Minime

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di sinterizzazione ad alto vuoto e alta temperatura per l'acciaio inossidabile?

- Quali sono i vantaggi dei forni sottovuoto orizzontali in termini di spazio e integrazione? Ottimizza la disposizione e l'efficienza del tuo laboratorio

- Come vengono utilizzati i forni di sinterizzazione sottovuoto nella produzione di componenti elettronici? Aumentare la purezza e le prestazioni

- Qual è lo scopo dell'utilizzo di un forno sottovuoto nella sinterizzazione in due fasi del magnesio? Garantire l'integrità dei pori e prevenire l'ossidazione

- Quale livello di uniformità della temperatura può essere raggiunto nei forni sottovuoto? Ottenere una precisione di ±2°C per applicazioni critiche

- Perché i forni di sinterizzazione sotto vuoto sono importanti nella produzione? Sblocca purezza, resistenza e precisione

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS) sotto vuoto rispetto ai forni tradizionali per TiB2-SiC?