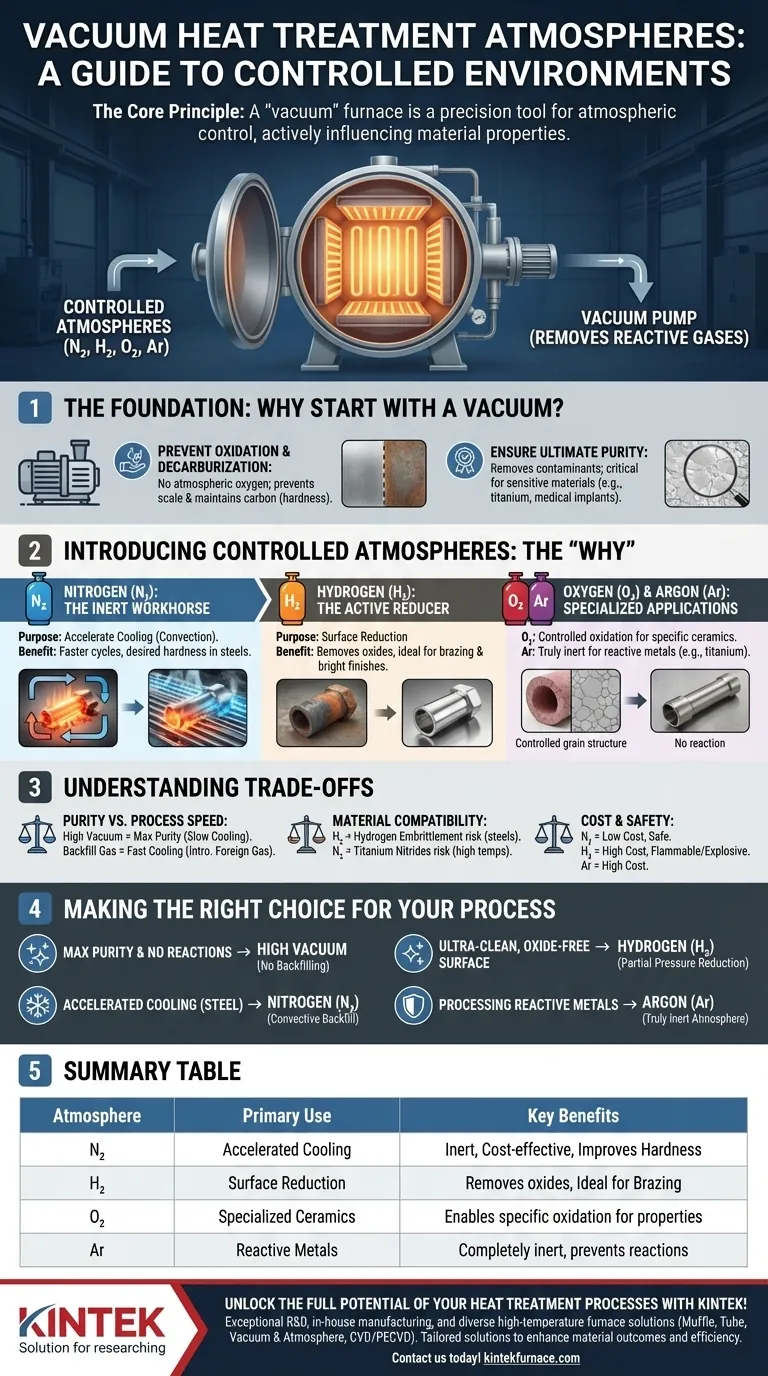

In pratica, i forni per trattamenti termici sottovuoto operano principalmente in un ambiente ad alto vuoto, ma possono anche utilizzare atmosfere controllate di Azoto (N₂), Idrogeno (H₂) e, in casi particolari, Ossigeno (O₂) o Argon (Ar). La scelta del gas non è casuale; è una decisione deliberata presa per ottenere specifiche proprietà metallurgiche o ceramiche che un vuoto puro non può fornire da solo.

Il principio fondamentale da comprendere è che un forno a "vuoto" è uno strumento per il controllo dell'atmosfera. Sebbene la sua funzione principale sia rimuovere i gas reattivi, la sua capacità avanzata risiede nell'introduzione precisa e intenzionale di un'atmosfera specifica per influenzare attivamente la chimica superficiale del materiale e il ciclo di raffreddamento.

Le basi: perché iniziare con il vuoto?

Prima di introdurre qualsiasi gas, la camera del forno viene evacuata per creare un alto vuoto. Questo passaggio iniziale è fondamentale per l'intero processo per diverse ragioni cruciali.

Per prevenire ossidazione e decarburazione

Lo scopo principale del vuoto è rimuovere l'ossigeno atmosferico e altri gas reattivi. Ciò impedisce la formazione di strati di ossido (scaglia) sulla superficie del materiale durante il riscaldamento, preservandone la finitura e l'integrità. Impedisce anche la decarburazione — la perdita di carbonio dalla superficie dell'acciaio — mantenendo la durezza e la resistenza previste del materiale.

Per garantire la massima purezza

Rimuovendo i contaminanti atmosferici, un vuoto fornisce l'ambiente più pulito possibile per il trattamento termico. Ciò è essenziale per materiali sensibili come le leghe di titanio, le superleghe ad alta temperatura e gli impianti medici, dove anche una minima contaminazione superficiale può portare al cedimento del componente.

Introduzione di atmosfere controllate: il "Perché"

Una volta stabilito un vuoto pulito, è possibile introdurre un gas specifico a una pressione controllata (un processo noto come "riempimento parziale di pressione"). Ogni gas serve a uno scopo distinto.

Azoto (N₂): Il cavallo di battaglia inerte

L'azoto è il gas più comunemente usato per il riempimento. È in gran parte inerte, il che significa che non reagisce facilmente con la maggior parte dei metalli alle temperature tipiche di trattamento termico.

Il suo scopo principale è accelerare il raffreddamento. In un vuoto puro, il calore può dissiparsi solo tramite irraggiamento, il che è lento. Introducendo azoto, il forno può utilizzare la convezione (circolazione del gas) per raffreddare i pezzi molto più velocemente, il che è fondamentale per ottenere la durezza e la microstruttura desiderate in molti acciai.

Idrogeno (H₂): Il riducente attivo

L'idrogeno è un gas attivo, non inerte. Agisce come un potente agente riducente, il che significa che rimuove attivamente l'ossigeno dagli ossidi metallici.

Questo è molto utile per processi come la brasatura, dove le superfici devono essere perfettamente pulite affinché la lega di brasatura possa fluire e aderire correttamente. Viene utilizzato anche nella sinterizzazione e per creare finiture brillanti e prive di ossido su materiali come l'acciaio inossidabile. Alcune ceramiche avanzate vengono sinterizzate in un'atmosfera di idrogeno per ottenere proprietà specifiche.

Ossigeno (O₂) e altri gas: Applicazioni specializzate

Sebbene sembri controintuitivo, una pressione parziale controllata di ossigeno viene talvolta utilizzata per la cottura di specifici tipi di ceramiche avanzate, come le ceramiche ferrroeelettriche o allumina trasparenti. In queste applicazioni di nicchia, è richiesto un livello preciso di ossidazione per ottenere la struttura chimica finale desiderata.

L'Argon (Ar) è un altro gas inerte, simile all'azoto, ma più costoso. Viene utilizzato quando l'azoto potrebbe reagire con il materiale in lavorazione, come con alcuni metalli di titanio o refrattari, fornendo un ambiente completamente non reattivo sia per il riscaldamento che per il raffreddamento.

Comprendere i compromessi

La scelta di un'atmosfera comporta il bilanciamento degli obiettivi del processo con i vincoli pratici. Il semplice utilizzo di un vuoto spinto non è sempre la soluzione ottimale o più efficiente.

Purezza rispetto alla velocità del processo

Un vuoto profondo offre la massima purezza ma soffre di tassi di raffreddamento molto lenti. L'introduzione di un gas di riempimento come l'azoto accelera drasticamente il ciclo di raffreddamento, aumentando la produttività, ma introduce un gas estraneo nell'ambiente. La scelta dipende se la priorità è il tempo ciclo o la purezza assoluta.

Compatibilità del materiale

La scelta dell'atmosfera è dettata dal materiale in lavorazione. L'introduzione di idrogeno in alcuni acciai, ad esempio, può causare fragilizzazione da idrogeno, un fenomeno che riduce gravemente la duttilità del materiale e può portare a un cedimento catastrofico. L'azoto può reagire con il titanio ad alte temperature per formare nitruri di titanio, il che può essere o meno desiderabile.

Implicazioni di costo e sicurezza

L'azoto è abbondante e relativamente economico. L'argon è significativamente più costoso ed è riservato alle applicazioni in cui l'azoto non è adatto. L'idrogeno non è solo costoso, ma è anche altamente infiammabile ed esplosivo, richiedendo sistemi di sicurezza del forno specializzati e protocolli di manipolazione.

Fare la scelta giusta per il tuo processo

La scelta dell'atmosfera del forno dovrebbe essere guidata direttamente dal risultato previsto per il tuo materiale.

- Se la tua priorità principale è la massima purezza e la prevenzione di tutte le reazioni superficiali: Utilizza un ambiente ad alto vuoto senza riempimento.

- Se la tua priorità principale è l'accelerazione del raffreddamento per l'indurimento dell'acciaio: Utilizza Azoto (N₂) come gas di riempimento convettivo durante il ciclo di tempra.

- Se la tua priorità principale è creare una superficie ultra-pulita e priva di ossido per la brasatura o la ricottura: Utilizza una pressione parziale di Idrogeno (H₂) per ridurre attivamente gli ossidi superficiali.

- Se la tua priorità principale è la lavorazione di metalli altamente reattivi come il titanio: Utilizza Argon (Ar) come atmosfera veramente inerte per prevenire reazioni indesiderate.

In definitiva, padroneggiare il trattamento termico sottovuoto significa considerare l'atmosfera non come un'assenza di qualcosa, ma come il parametro controllabile più critico nel tuo processo.

Tabella riassuntiva:

| Atmosfera | Uso principale | Vantaggi chiave |

|---|---|---|

| Azoto (N₂) | Raffreddamento accelerato | Inerte, conveniente, migliora la durezza |

| Idrogeno (H₂) | Riduzione superficiale | Rimuove gli ossidi, ideale per la brasatura |

| Ossigeno (O₂) | Ceramiche specializzate | Consente l'ossidazione specifica per le proprietà |

| Argon (Ar) | Metalli reattivi | Completamente inerte, previene le reazioni |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i risultati dei tuoi materiali e l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Che ruolo svolgono i forni a vuoto nella moderna produzione industriale? Essenziali per una produzione ad alta purezza e ad alte prestazioni

- Quali sono alcune applicazioni industriali dei forni a vuoto? Sblocca prestazioni superiori dei materiali

- Quali processi possono essere eseguiti all'interno di un forno a vuoto? Sblocca la lavorazione termica pulita e ad alta resistenza

- Quali settori utilizzano comunemente i forni sottovuoto e per quali scopi? Scopri le applicazioni chiave nel settore aerospaziale, medico e altro ancora

- Qual è il ruolo primario di un forno a resistenza sotto vuoto nel processo di brasatura della lega di titanio TC4?

- In quali settori è comunemente applicata la brasatura sottovuoto? Essenziale per aerospaziale, medico, automobilistico ed elettronico

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto a temperatura costante per il fosfato di ferro? Garantire la purezza della batteria

- Come si riduce lo spreco di termocoppie nei forni sottovuoto ad alta temperatura? Prolungare la durata con sistemi ibridi