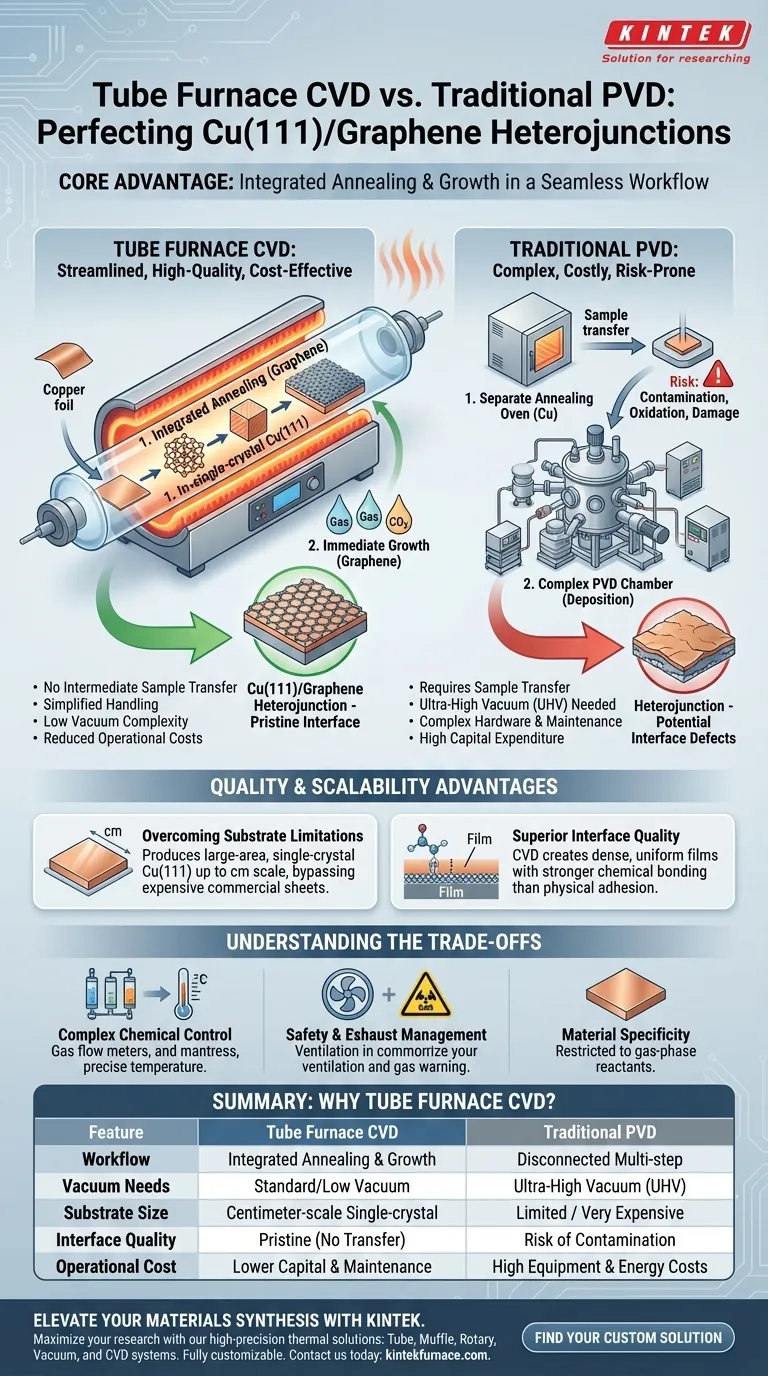

Il vantaggio principale dell'utilizzo di un sistema di deposizione chimica da vapore (CVD) a forno tubolare per questa applicazione è l'integrazione della ricottura e della crescita in un unico flusso di lavoro senza interruzioni. Combinando questi passaggi, si elimina la necessità di trasferimenti intermedi del campione e delle costose e complesse apparecchiature ad alto vuoto tipicamente associate alla deposizione fisica da vapore (PVD). Questo metodo riduce significativamente i costi operativi consentendo al contempo la produzione di substrati Cu(111) monocristallini su scala centimetrica, aggirando efficacemente i limiti di dimensioni e costi dei fogli di rame commerciali.

Concetto chiave: Il metodo CVD a forno tubolare è superiore per le eterogiunzioni Cu(111)/grafene perché risolve il "problema del trasferimento". Permette di trattare termicamente il rame per ottenere una struttura monocristallina e di far crescere immediatamente grafene sopra di esso nello stesso ambiente, garantendo un'interfaccia incontaminata e un'elevata integrità strutturale senza rompere il vuoto.

Semplificazione del processo di produzione

Ricottura e crescita integrate

Il beneficio tecnico più critico del sistema a forno tubolare è il consolidamento delle fasi di processo. In un flusso di lavoro tradizionale, la preparazione del substrato e la deposizione del materiale avvengono spesso in fasi separate, esponendo potenzialmente il campione alla contaminazione.

Un forno tubolare consente di ricuocere il foglio di rame per ottenere l'orientamento cristallino Cu(111) e procedere immediatamente alla crescita del grafene. Questo avviene in un'unica esecuzione, mantenendo un ambiente controllato durante la fabbricazione dell'eterogiunzione.

Eliminazione della complessità dell'alto vuoto

La tradizionale deposizione fisica da vapore (PVD) richiede spesso ambienti di vuoto ultra-elevato (UHV) per mantenere la purezza, il che necessita di pompe complesse e costosa manutenzione.

Il CVD a forno tubolare funziona efficacemente senza questi rigorosi requisiti di alto vuoto. Ciò riduce drasticamente la complessità della configurazione hardware e abbassa la barriera all'ingresso per la produzione di eterogiunzioni di alta qualità.

Semplificazione della manipolazione dei campioni

Poiché il processo è consolidato, non è necessario spostare fisicamente il campione tra un forno di ricottura e una camera di deposizione. Ciò elimina il rischio di danni fisici o ossidazione superficiale che possono verificarsi durante il trasferimento del campione, preservando la qualità della superficie Cu(111) prima della deposizione del grafene.

Vantaggi di qualità e scalabilità

Superamento dei limiti del substrato

I fogli commerciali di rame monocristallino sono notoriamente costosi e spesso limitati a piccole dimensioni. Ciò crea un collo di bottiglia per l'ampliamento della ricerca o della produzione.

L'utilizzo di un sistema CVD a forno tubolare consente la produzione di substrati monocristallini di grandi dimensioni, raggiungendo dimensioni fino alla scala centimetrica. Questa scalabilità è essenziale per passare dalla ricerca teorica alle applicazioni pratiche dei dispositivi.

Qualità dell'interfaccia superiore

Il CVD è un processo chimico che si basa su reazioni superficiali, portando alla nucleazione a livello molecolare. Ciò si traduce in film densi e uniformi che aderiscono bene al substrato.

Nel contesto di un'eterogiunzione, questo meccanismo di legame chimico può produrre una forza di legame più forte rispetto all'adesione fisica tipica del PVD. Ciò migliora la stabilità e l'affidabilità del dispositivo elettronico finale.

Comprensione dei compromessi

Sebbene il CVD a forno tubolare offra chiari vantaggi per questa specifica applicazione, è fondamentale riconoscere le sfide intrinseche del metodo per garantire una prospettiva equilibrata.

Complessità del controllo del processo

Sebbene l'hardware sia più semplice del PVD UHV, il controllo del processo chimico è più complesso. È necessario gestire con precisione i flussi di gas, le temperature (spesso fino a 1200°C) e la pressione per garantire che avvengano le corrette reazioni chimiche.

Gestione della sicurezza e dello scarico

A differenza del PVD, che utilizza bersagli solidi, il CVD utilizza precursori gassosi reattivi. Ciò richiede robuste caratteristiche di sicurezza, tra cui il monitoraggio del flusso di gas e meccanismi di scarico efficaci per gestire sottoprodotti tossici o infiammabili.

Specificità del materiale

Il CVD è limitato ai materiali che possono essere depositati tramite reazioni in fase gassosa. Sebbene ideale per grafene e rame, questo metodo è meno versatile del PVD se si intende depositare materiali che non vaporizzano o reagiscono facilmente in stato gassoso.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un sistema CVD a forno tubolare è lo strumento giusto per il tuo progetto specifico, considera i tuoi vincoli principali:

- Se il tuo obiettivo principale sono le interfacce di alta qualità: Scegli il CVD a forno tubolare. La capacità di far crescere grafene direttamente su Cu(111) appena ricotto senza interrompere l'isolamento garantisce l'eterogiunzione più pura possibile.

- Se il tuo obiettivo principale è il costo e la scalabilità: Scegli il CVD a forno tubolare. Evita i costi esorbitanti dei substrati monocristallini commerciali e le spese in conto capitale delle apparecchiature PVD UHV.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: Procedi con cautela. Il CVD a forno tubolare richiede alte temperature per le fasi di ricottura e reazione, che potrebbero non essere adatte a tutti i substrati.

In definitiva, per le eterogiunzioni Cu(111)/grafene, il CVD a forno tubolare offre il miglior equilibrio tra scalabilità su larga area, purezza dell'interfaccia ed efficienza dei costi.

Tabella riassuntiva:

| Caratteristica | CVD a forno tubolare | PVD tradizionale |

|---|---|---|

| Flusso di lavoro | Ricottura e crescita integrate | Processo multi-fase disconnesso |

| Esigenze di vuoto | Vuoto standard/basso | Vuoto ultra-elevato (UHV) |

| Dimensioni del substrato | Monocristallino su scala centimetrica | Spesso limitato/molto costoso |

| Qualità dell'interfaccia | Incontaminata (nessun trasferimento necessario) | Rischio di contaminazione durante il trasferimento |

| Costo operativo | Minori spese in conto capitale e manutenzione | Alti costi di attrezzature ed energia |

Migliora la tua sintesi di materiali con KINTEK

Massimizza il tuo potenziale di ricerca con soluzioni termiche ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni tubolari, forni a muffola, sistemi rotativi, sottovuoto e CVD di alta precisione progettati per semplificare il tuo flusso di lavoro e garantire un'integrità dell'interfaccia superiore.

Sia che tu stia coltivando grafene su larga area o sviluppando eterogiunzioni complesse, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a scalare la tua produzione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona una macchina CVD? Padroneggiare la tecnologia per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi della deposizione chimica da vapore? Ottenere film superiori e conformi per strutture 3D complesse

- Quali sono i metodi sintetici principali per i materiali 2D? Scegli il Metodo Giusto per la Tua Applicazione

- Che tipo di alimentatore viene utilizzato nei forni CVD? Scopri i sistemi SCR di precisione per film sottili superiori

- Cosa fa la deposizione chimica da vapore? Coltivare film sottili ad alte prestazioni per la tecnologia avanzata

- Quali sono i vantaggi dell'utilizzo di un forno CVD nella produzione di materiali? Ottenere film sottili uniformi e di elevata purezza

- In che modo la flessibilità dei forni CVD avvantaggia la preparazione di film sottili? Ottenere un'ingegneria precisa a livello atomico

- Che ruolo svolge la CVD nella nanotecnologia? Essenziale per la sintesi precisa dei nanomateriali