La creazione di materiali bidimensionali (2D) di alta qualità è guidata da tre metodi di sintesi principali: l'esfoliazione meccanica, la deposizione chimica da fase vapore (CVD) e la sintesi basata su soluzioni. L'esfoliazione meccanica isola scaglie incontaminate da un cristallo massivo, la CVD fa crescere film di ampia area da precursori gassosi e i metodi basati su soluzioni producono materiale all'interno di un mezzo liquido. Ogni tecnica offre un equilibrio distinto tra qualità del materiale, scalabilità e costo.

La sfida centrale nella sintesi dei materiali 2D non è trovare un unico metodo "migliore", ma piuttosto selezionare lo strumento giusto per il lavoro. La tua scelta sarà sempre un compromesso deliberato tra perfezione cristallina, scala di produzione e fattibilità economica.

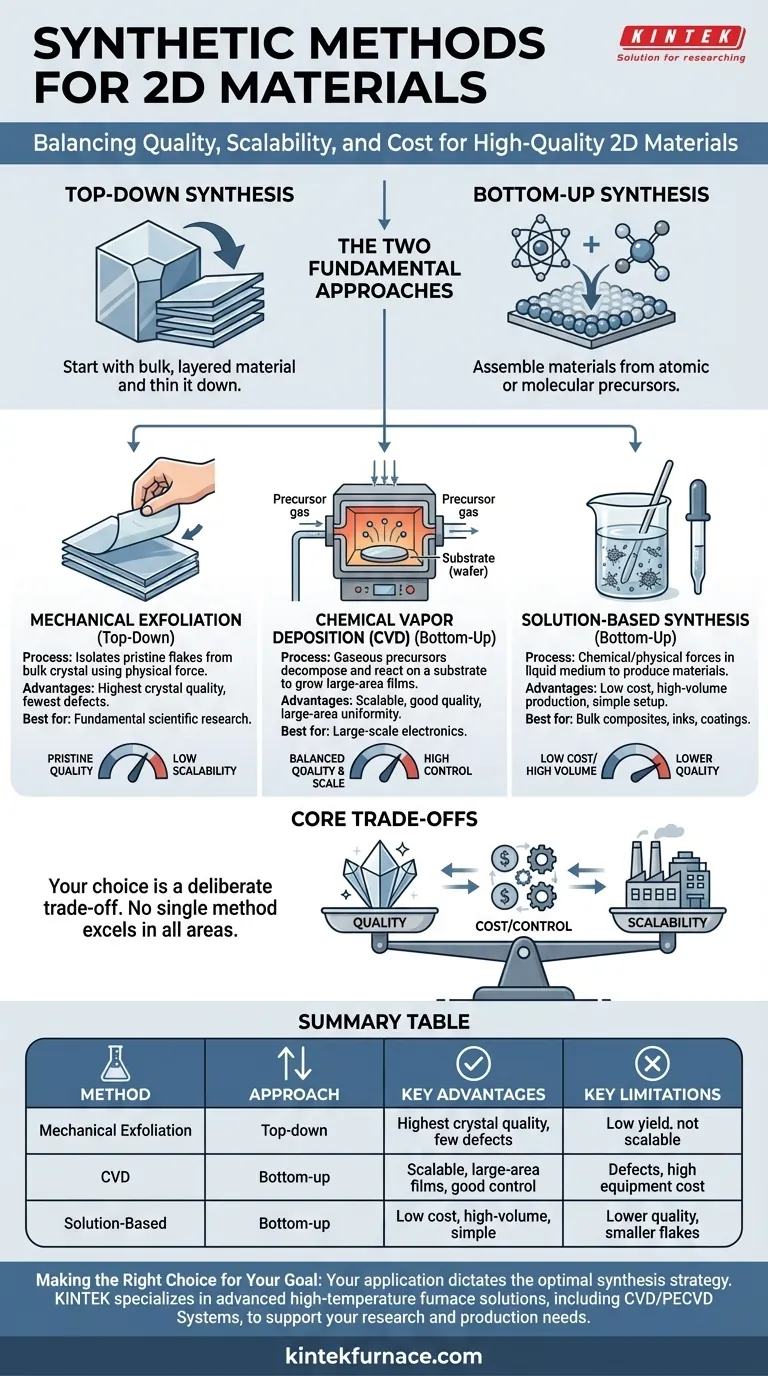

Approccio Top-Down vs. Bottom-Up: I Due Approcci Fondamentali

I metodi per creare materiali 2D rientrano in due categorie principali. I metodi top-down partono da un materiale stratificato massivo e lo assottigliano, mentre i metodi bottom-up assemblano i materiali da precursori atomici o molecolari.

Sintesi Top-Down: Esfoliazione Meccanica

L'esfoliazione meccanica è la classica tecnica "top-down", utilizzata notoriamente per isolare per la prima volta il grafene con nastro adesivo. Si parte da un cristallo massivo stratificato e si separano o si staccano fisicamente gli strati fino a ottenere un foglio singolo o a pochi strati.

Questo metodo produce i cristalli della più alta qualità con il minor numero di difetti e impurità. Le scaglie risultanti sono quasi perfette, rendendole il gold standard per la ricerca scientifica fondamentale.

Tuttavia, il processo ha una resa estremamente bassa e non è scalabile. La dimensione, la forma e la posizione delle scaglie sono casuali, rendendolo inadatto a qualsiasi forma di produzione di massa.

Sintesi Bottom-Up: Costruire dagli Atomi

I metodi "bottom-up" costruiscono materiali 2D aggiungendo con precisione atomi o molecole su una superficie. Questo approccio offre un controllo molto maggiore sulle dimensioni e sull'uniformità del materiale finale.

Deposizione Chimica da Fase Vapore (CVD)

La CVD è la tecnica bottom-up più importante per materiali 2D di alta qualità e ampia area. In questo processo, i gas precursori vengono introdotti in una fornace ad alta temperatura, dove si decompongono e reagiscono sulla superficie di un substrato (come rame o silicio) per formare un film 2D continuo e uniforme.

Il vantaggio principale della CVD è la sua scalabilità. È il metodo leader per la produzione di film su scala wafer necessari per applicazioni elettroniche e optoelettroniche.

Sebbene la qualità sia elevata, i film cresciuti tramite CVD possono contenere difetti, come i bordi di grano, dove si incontrano diversi domini cristallini. Il processo richiede anche attrezzature complesse, alte temperature e condizioni di vuoto.

Sintesi Basata su Soluzioni

Questa ampia categoria include metodi come l'esfoliazione in fase liquida e la sintesi idrotermale. Queste tecniche utilizzano forze chimiche o fisiche all'interno di un liquido per rompere i cristalli massivi o per precipitare materiali 2D da precursori disciolti.

Il vantaggio principale è il basso costo e la produzione ad alto volume. Questi metodi sono semplici da implementare e possono generare grandi quantità di materiale 2D disperso in un solvente, ideali per creare inchiostri, compositi o rivestimenti.

Il compromesso è spesso una qualità del materiale inferiore. Le scaglie sintetizzate in soluzione sono tipicamente più piccole e possono presentare più difetti strutturali o residui chimici da tensioattivi, che possono degradare le prestazioni elettroniche.

Comprendere i Compromessi Fondamentali

La scelta di un metodo di sintesi richiede una chiara comprensione dei compromessi intrinseci. Nessun metodo eccelle in tutte le aree.

Qualità vs. Scalabilità

Questo è il compromesso più critico. L'esfoliazione meccanica offre una qualità incontaminata ma una scalabilità praticamente nulla. All'altro estremo, i metodi basati su soluzioni offrono un'immensa scalabilità ma con una qualità cristallina compromessa.

La CVD si colloca nel mezzo, offrendo un potente equilibrio tra buona qualità cristallina e scalabilità industriale su larga area, motivo per cui è così cruciale per l'industria elettronica.

Costo vs. Controllo

La sintesi in soluzione è di gran lunga il metodo più economico e semplice, ma offre il minor controllo sulla struttura e la purezza del materiale finale.

La CVD offre un controllo eccezionale su spessore e uniformità, ma richiede un investimento significativo in attrezzature complesse e costose.

Idoneità all'Applicazione

Il metodo "migliore" è definito dall'uso finale. Le scaglie incontaminate ottenute tramite esfoliazione sono essenziali per misurare le proprietà intrinseche del materiale in laboratorio. I difetti minori nei film CVD sono spesso accettabili per l'elettronica su larga area. La qualità inferiore del materiale processato in soluzione è perfettamente adatta per applicazioni in cui le proprietà di massa, come la conduttività in un composito, sono più importanti della perfezione del cristallo singolo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la strategia di sintesi ottimale. Utilizza queste linee guida per prendere una decisione informata.

- Se la tua priorità è la ricerca fondamentale: L'esfoliazione meccanica è la scelta migliore per ottenere campioni incontaminati e privi di difetti per la misurazione delle proprietà.

- Se la tua priorità sono l'elettronica su larga scala: La deposizione chimica da fase vapore (CVD) è lo standard industriale per la produzione di film uniformi su scala wafer necessari per la fabbricazione di dispositivi.

- Se la tua priorità è la produzione di massa per compositi o inchiostri: La sintesi basata su soluzioni offre il percorso più economicamente vantaggioso e scalabile verso la produzione ad alto volume.

Comprendere questi compromessi fondamentali ti permette di selezionare il percorso di sintesi che si allinea direttamente con gli obiettivi tecnici e commerciali del tuo progetto.

Tabella Riassuntiva:

| Metodo | Approccio | Vantaggi Chiave | Limitazioni Chiave | Ideale Per |

|---|---|---|---|---|

| Esfoliazione Meccanica | Top-down | Massima qualità cristallina, pochi difetti | Bassa resa, non scalabile, dimensione casuale delle scaglie | Ricerca fondamentale |

| Deposizione Chimica da Fase Vapore (CVD) | Bottom-up | Scalabile, film su larga area, buon controllo | Difetti come bordi di grano, costo elevato delle attrezzature | Elettronica su larga scala |

| Sintesi Basata su Soluzioni | Bottom-up | Basso costo, produzione ad alto volume, configurazione semplice | Qualità inferiore, scaglie più piccole, residui chimici | Compositi o inchiostri di massa |

Hai difficoltà a selezionare il metodo di sintesi giusto per i tuoi materiali 2D? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Sistemi CVD/PECVD, per supportare le tue esigenze di ricerca e produzione. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia sviluppando elettronica su larga area o che tu abbia bisogno di strumenti di produzione scalabili, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo migliorare il tuo processo di sintesi dei materiali 2D!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione