Nella produzione di materiali, i principali vantaggi di un forno a deposizione chimica da vapore (CVD) sono la sua capacità di produrre film sottili eccezionalmente puri, uniformi e durevoli con proprietà controllate con precisione. Questa tecnologia consente la creazione di materiali avanzati depositando rivestimenti con forte adesione anche sulle superfici più complesse, migliorando caratteristiche come durezza, resistenza alla corrosione e stabilità termica.

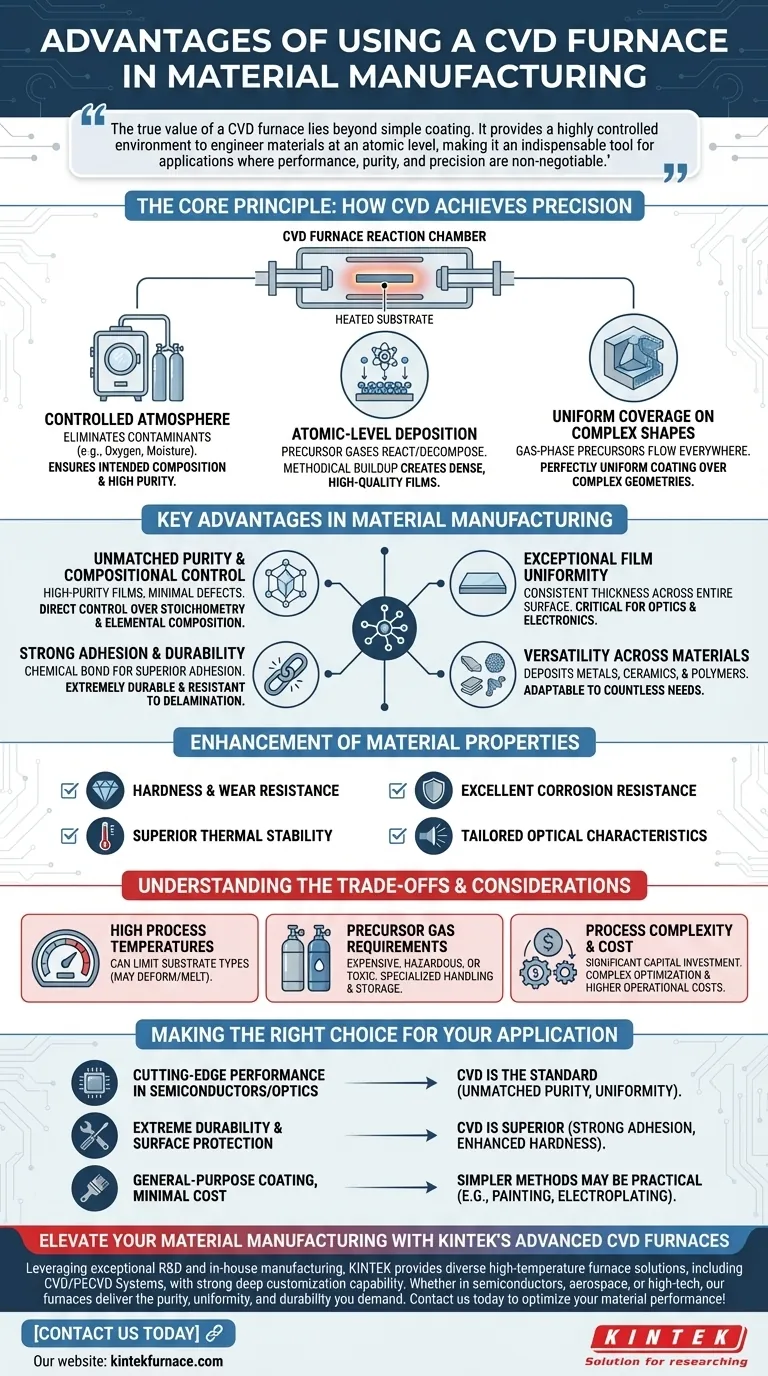

Il vero valore di un forno CVD va oltre il semplice rivestimento. Fornisce un ambiente altamente controllato per ingegnerizzare materiali a livello atomico, rendendolo uno strumento indispensabile per applicazioni in cui prestazioni, purezza e precisione non sono negoziabili.

Il principio fondamentale: come il CVD ottiene la precisione

Un forno CVD è fondamentalmente una camera di reazione. I suoi vantaggi unici derivano direttamente dal suo principio di funzionamento, che trasforma i gas in un film solido e ad alte prestazioni su un substrato.

Il ruolo di un'atmosfera controllata

L'intero processo avviene sottovuoto o in un'atmosfera rigorosamente regolamentata. Questo ambiente pulito è fondamentale, in quanto elimina contaminanti come ossigeno e umidità che potrebbero causare impurità o reazioni collaterali indesiderate.

Questo controllo assicura che la composizione del materiale finale sia esattamente quella prevista, dando origine a prodotti di elevata purezza con difetti minimi.

Deposizione a livello atomico

Il processo inizia introducendo gas precursori specifici nella camera del forno riscaldata. Le alte temperature provocano la reazione chimica o la decomposizione di questi gas vicino al substrato.

Questa reazione chimica deposita il materiale desiderato atomo per atomo, o molecola per molecola, direttamente sulla superficie del substrato. Questo accumulo metodico è la chiave per creare film densi e di alta qualità con eccellente integrità strutturale.

Copertura uniforme su forme complesse

Poiché i precursori sono in fase gassosa, possono fluire e raggiungere ogni parte esposta del substrato. Ciò consente a un forno CVD di applicare un rivestimento perfettamente uniforme su geometrie complesse e tridimensionali, una sfida significativa per i metodi di deposizione a linea di vista come lo sputtering.

Vantaggi chiave nella produzione di materiali

Il principio di funzionamento unico del CVD si traduce in diversi vantaggi distinti e potenti per la produzione di materiali avanzati in settori che vanno dai semiconduttori all'aerospaziale.

Purezza e controllo compositivo senza pari

L'atmosfera controllata previene la contaminazione, portando a film di purezza eccezionalmente elevata. Gestendo con precisione la miscela e il flusso dei gas precursori, gli ingegneri hanno un controllo diretto sulla stechiometria e sulla composizione elementare del materiale depositato.

Eccezionale uniformità del film

Il processo di deposizione in fase gassosa assicura che lo spessore del film sia costante su tutta la superficie del substrato. Questa uniformità è fondamentale per applicazioni come l'ottica e l'elettronica, dove anche variazioni minime possono degradare le prestazioni.

Forte adesione e durata

A differenza di molti metodi di rivestimento fisico, il CVD crea un legame chimico tra il film e il substrato. Ciò si traduce in un'adesione superiore, rendendo i rivestimenti risultanti estremamente durevoli e resistenti alla delaminazione.

Versatilità tra i materiali

Il CVD è una tecnica molto versatile in grado di depositare una vasta gamma di materiali. Ciò include metalli, ceramiche (come nitruro di silicio o carburo di titanio) e persino alcuni polimeri, rendendolo adattabile a innumerevoli esigenze produttive.

Miglioramento delle proprietà dei materiali

L'obiettivo principale dell'utilizzo del CVD è spesso quello di conferire proprietà superiori a un substrato. Questi miglioramenti includono un drastico aumento della durezza e della resistenza all'usura, un'eccellente stabilità termica, un'eccellente resistenza alla corrosione e caratteristiche ottiche mirate.

Comprendere i compromessi e le considerazioni

Sebbene potente, un forno CVD non è una soluzione universale. La sua precisione comporta requisiti e limitazioni specifici che devono essere ponderati rispetto ai suoi vantaggi.

Alte temperature di processo

Il CVD richiede tipicamente temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali substrato utilizzabili, poiché alcuni potrebbero deformarsi o fondere in tali condizioni.

Requisiti dei gas precursori

Il processo dipende interamente dalla disponibilità di gas precursori idonei. Questi gas possono essere costosi, pericolosi o tossici, richiedendo sistemi specializzati di manipolazione, stoccaggio e gestione degli scarichi.

Complessità e costo del processo

I sistemi CVD sono sofisticati e rappresentano un investimento di capitale significativo. Il processo stesso può essere complesso da ottimizzare e i costi operativi relativi a energia, gas e sistemi di vuoto sono spesso più elevati rispetto ai metodi di rivestimento più semplici.

Scegliere l'opzione giusta per la tua applicazione

La scelta del processo di produzione corretto dipende interamente dall'obiettivo finale. Un forno CVD è la scelta definitiva quando le prestazioni non possono essere compromesse.

- Se il tuo obiettivo principale sono le prestazioni all'avanguardia nei semiconduttori o nell'ottica: il CVD è lo standard, poiché la sua purezza, uniformità e controllo compositivo senza pari sono essenziali.

- Se il tuo obiettivo principale è una durata estrema e la protezione della superficie: la forte adesione chimica e la maggiore durezza dei rivestimenti CVD lo rendono una scelta superiore per utensili, motori e componenti industriali.

- Se il tuo obiettivo principale è il rivestimento per uso generale con costi minimi: metodi più semplici come la verniciatura o la galvanica possono essere più pratici se non sono richieste la massima purezza e le massime prestazioni.

In definitiva, l'adozione del CVD è una decisione strategica per dare priorità alla qualità del materiale e alle prestazioni sopra ogni altra cosa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza senza pari | L'atmosfera controllata previene la contaminazione, garantendo film di elevata purezza con composizione precisa. |

| Uniformità eccezionale | La deposizione in fase gassosa fornisce uno spessore del film costante su superfici 3D complesse. |

| Forte adesione | Il legame chimico si traduce in rivestimenti durevoli e resistenti alla delaminazione. |

| Versatilità | Capace di depositare metalli, ceramiche e polimeri per diverse applicazioni. |

| Proprietà migliorate | Migliora la durezza, la resistenza all'usura, la stabilità termica, la resistenza alla corrosione e le caratteristiche ottiche. |

Migliora la tua produzione di materiali con i forni CVD avanzati di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel settore dei semiconduttori, aerospaziale o in altre industrie ad alta tecnologia, i nostri forni CVD offrono la purezza, l'uniformità e la durata richieste dalle tue applicazioni.

Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono ottimizzare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione