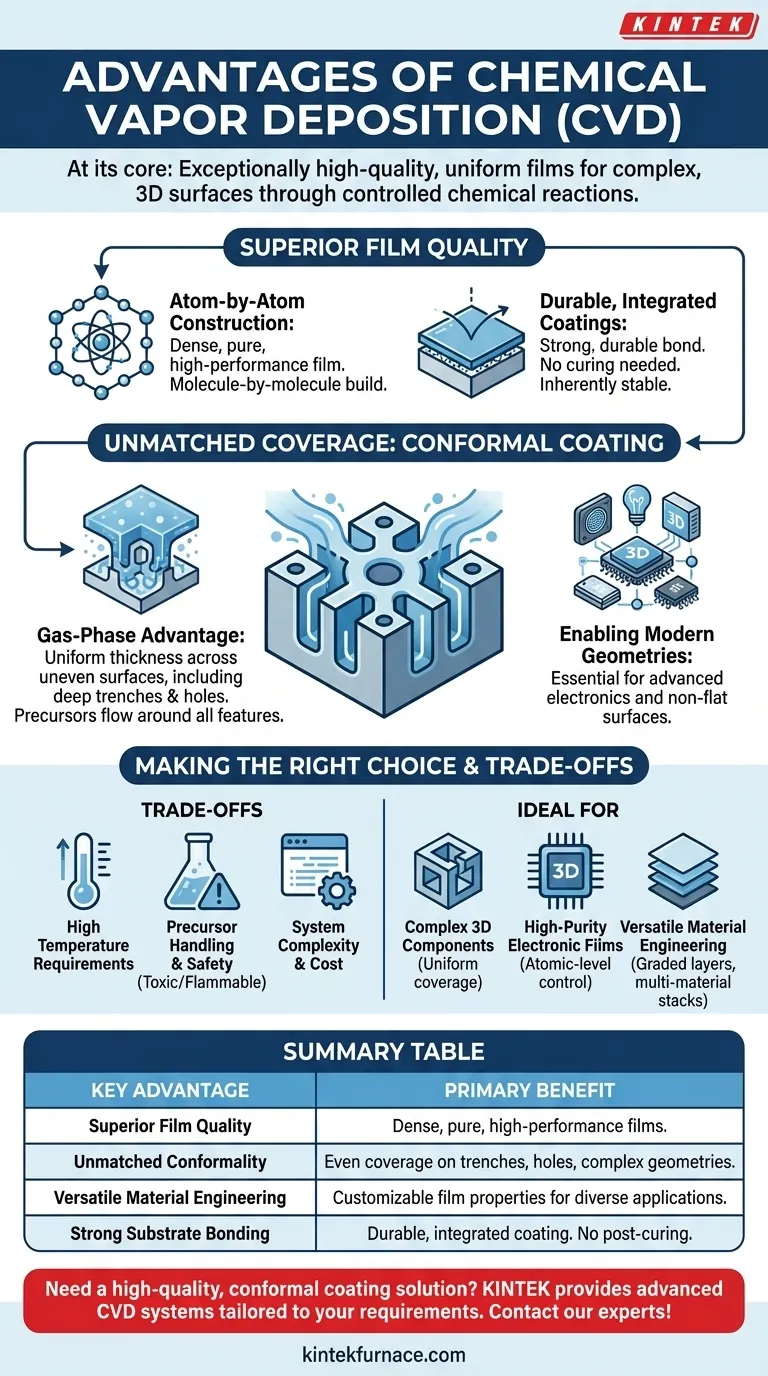

Nella sua essenza, il vantaggio principale della deposizione chimica da vapore (CVD) è la sua capacità di produrre film eccezionalmente uniformi e di alta qualità che si conformano precisamente a superfici tridimensionali complesse. Ciò si ottiene attraverso una reazione chimica di gas precursori su un substrato, che si traduce in elevate velocità di deposizione e nella versatilità di creare materiali stratificati dinamicamente, rendendola una tecnologia fondamentale nella produzione avanzata.

Sebbene molti metodi possano depositare un film sottile, spesso incontrano difficoltà con la qualità e la copertura su qualsiasi superficie diversa da quella piana. Il vantaggio fondamentale della CVD è la sua capacità di "far crescere" un rivestimento denso, puro e altamente conforme da una fase gassosa, rendendola indispensabile per la creazione delle complesse micro-architetture che alimentano l'elettronica moderna.

Il Punto di Forza Fondamentale: Qualità del Film Superiore

Il processo CVD non consiste semplicemente nello "spruzzare" materiale su una superficie; è una reazione chimica controllata che costruisce un film molecola per molecola. Questo meccanismo unico è la fonte dei suoi benefici più significativi.

Costruzione Atomo per Atomo

La CVD introduce gas precursori in una camera a vuoto, che quindi si decompongono e reagiscono sul substrato riscaldato. Ciò si traduce in un film eccezionalmente denso, puro e ad alte prestazioni.

Questo controllo a livello atomico è il motivo per cui la CVD è un processo dominante nell'industria dei semiconduttori, dove anche la minima imperfezione può rendere inutilizzabile un microchip.

Rivestimenti Durevoli e Integrati

Poiché il film si forma tramite una reazione chimica sulla superficie, crea un legame forte e duraturo con il substrato. Il rivestimento risultante è intrinsecamente stabile e non richiede una successiva polimerizzazione, semplificando il processo di produzione.

Copertura Ineguagliabile: Rivestimento Conforme

Forse il vantaggio più celebrato della CVD è la sua conformabilità: la capacità del film di mantenere uno spessore uniforme su una superficie irregolare.

Il Vantaggio della "Fase Gassosa"

A differenza dei metodi di deposizione a linea di vista (come la deposizione fisica da vapore), i precursori CVD esistono come gas che fluisce dentro e intorno a qualsiasi caratteristica sul substrato. La reazione chimica avviene ovunque il gas possa raggiungere.

Ciò consente alla CVD di rivestire uniformemente l'interno di trincee profonde, fori e altre strutture 3D complesse dove altri metodi fallirebbero.

Abilitare Geometrie Moderne

Questa conformabilità non è solo un vantaggio minore; è una tecnologia abilitante per innumerevoli dispositivi moderni.

Dai sensori automobilistici e dispositivi per la casa intelligente ai transistor 3D intricati presenti nel tuo smartphone, la CVD rende possibile costruire componenti elettronici affidabili su superfici non piane.

Comprendere i Compromessi

Nessun processo è privo di sfide. Per prendere una decisione informata, è necessario comprendere i compromessi associati alla CVD.

Requisiti di Alta Temperatura

I processi CVD tradizionali richiedono spesso temperature del substrato molto elevate (centinaia o addirittura migliaia di gradi Celsius) per guidare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali che possono essere utilizzati come substrati.

Manipolazione dei Precursori e Sicurezza

Le sostanze chimiche precursori utilizzate nella CVD possono essere altamente tossiche, infiammabili o corrosive. L'implementazione di un processo CVD richiede un investimento significativo in protocolli di sicurezza, sistemi di gestione dei gas e abbattimento.

Complessità e Costo del Sistema

I reattori CVD sono apparecchiature sofisticate e costose. Funzionano sottovuoto e richiedono un controllo preciso di temperatura, pressione e flusso di gas, rappresentando un investimento di capitale significativo.

Fare la Scelta Giusta per la Tua Applicazione

La CVD è un processo potente e versatile, ma la sua idoneità dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è il rivestimento di componenti 3D complessi: L'eccezionale conformabilità della CVD è il suo vantaggio distintivo, garantendo una copertura uniforme nelle rientranze e sugli spigoli vivi.

- Se la tua attenzione principale è la creazione di film elettronici ad alta purezza: La CVD offre il controllo a livello atomico necessario per produrre strati ad alte prestazioni e privi di difetti richiesti per semiconduttori e sensori avanzati.

- Se la tua attenzione principale è l'ingegneria versatile dei materiali: La capacità di cambiare i gas precursori durante la deposizione consente la creazione di strati graduati o stack multistrato all'interno di un'unica esecuzione di processo.

In definitiva, scegli la CVD quando la qualità, la purezza e la conformità del tuo film sono fondamentali per le prestazioni del tuo prodotto finale.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione | Beneficio Principale |

|---|---|---|

| Qualità del Film Superiore | Costruzione atomo per atomo tramite reazione chimica. | Film densi, puri e ad alte prestazioni. |

| Conformabilità Ineguagliabile | I precursori in fase gassosa assicurano un rivestimento uniforme su superfici 3D complesse. | Copertura uniforme su trincee, fori e geometrie intricate. |

| Ingegneria Materiale Versatile | Capacità di creare strati graduati o stack multistrato. | Proprietà del film personalizzabili per diverse applicazioni. |

| Forte Legame con il Substrato | Il film si forma tramite reazione chimica, creando un rivestimento durevole e integrato. | Nessuna polimerizzazione post-deposizione richiesta. |

Hai bisogno di una soluzione di rivestimento conforme e di alta qualità per i tuoi componenti complessi? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi CVD avanzati su misura per le tue esigenze uniche. La nostra esperienza in Forni per Vuoto e Atmosfera e Sistemi CVD/PECVD, unita a profonde capacità di personalizzazione, assicura che tu ottenga una soluzione che fornisce film precisi e uniformi per le tue applicazioni più impegnative. Contatta oggi i nostri esperti per discutere come possiamo migliorare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas