In sostanza, la deposizione chimica da vapore (CVD) è una tecnica di produzione avanzata utilizzata per far crescere film sottili solidi di elevata purezza su una superficie. Invece di applicare un rivestimento liquido, la CVD utilizza una reazione chimica in fase gassosa per depositare un nuovo materiale, strato dopo strato, direttamente su un substrato riscaldato, spesso su scala atomica.

L'intuizione cruciale è che la CVD non riguarda semplicemente il rivestimento di una superficie; si tratta di far crescere un nuovo strato solido perfettamente integrato partendo dalle basi. Questo metodo consente la creazione di materiali con purezza e prestazioni eccezionali, motivo per cui è fondamentale per le moderne industrie elettroniche e dei semiconduttori.

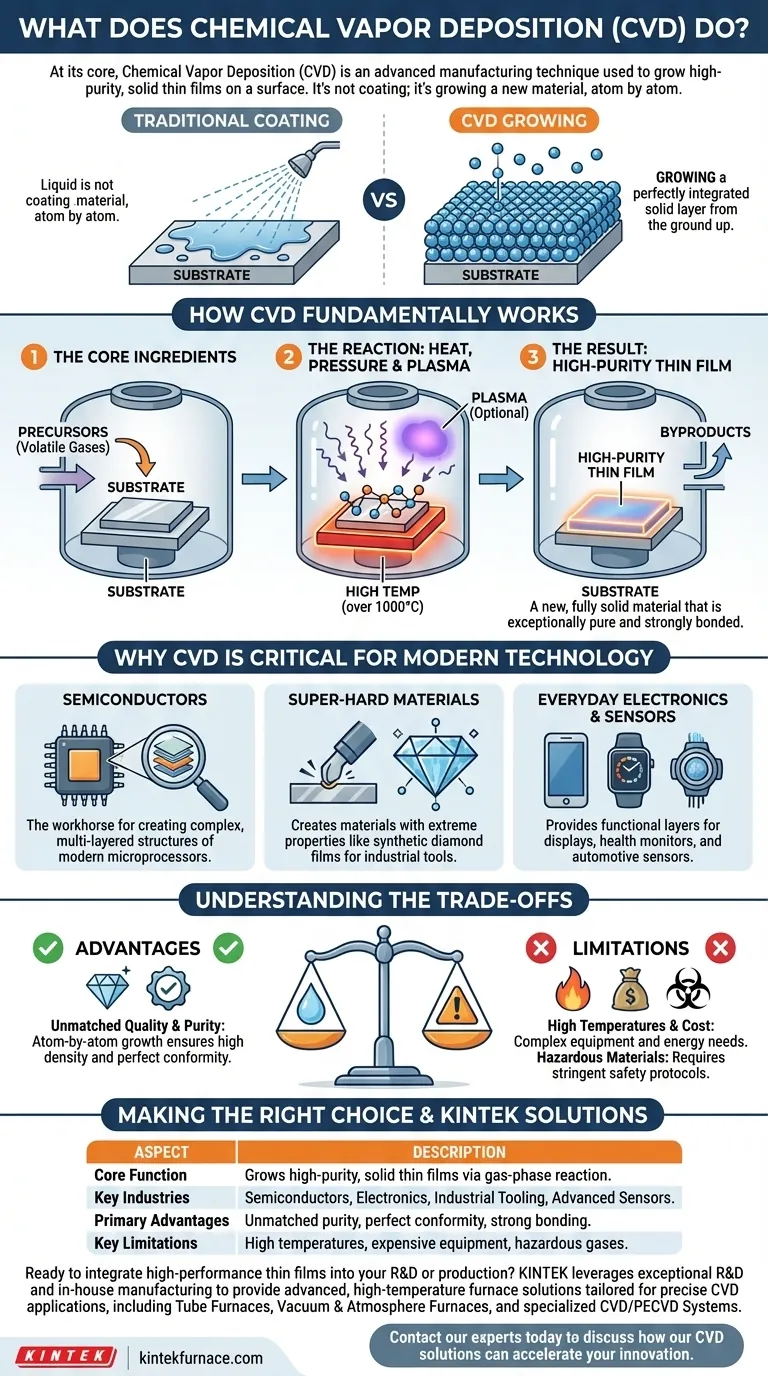

Come funziona fondamentalmente la CVD

La deposizione chimica da vapore è un processo preciso e altamente controllato che avviene all'interno di una camera a vuoto. Il principio di base può essere suddiviso in alcune fasi chiave.

Gli ingredienti fondamentali: un substrato e precursori

Il processo inizia con un materiale di base, chiamato substrato, che è l'oggetto da rivestire. Questo substrato viene posizionato all'interno di una camera di reazione.

Successivamente, vengono introdotti uno o più gas volatili, noti come precursori. Questi precursori contengono gli atomi specifici necessari per creare il film sottile desiderato.

La reazione: calore, pressione e plasma

La camera viene riscaldata a temperature estremamente elevate, a volte superiori a 1000°C. Questa alta temperatura fornisce l'energia necessaria per innescare una reazione chimica.

Questa reazione fa sì che i gas precursori si decompongano sulla superficie calda del substrato. Gli atomi desiderati dal gas si legano al substrato, formando uno strato solido.

In alcuni metodi CVD avanzati, viene utilizzato un plasma (un gas energizzato) per facilitare la reazione a temperature più basse.

Il risultato: un film sottile di elevata purezza

Man mano che gli atomi desiderati si depositano sul substrato, costruiscono un film solido e denso. Qualsiasi sottoprodotto chimico indesiderato della reazione viene semplicemente espulso dalla camera.

Il film risultante non è una semplice vernice o rivestimento. È un nuovo materiale completamente solido, eccezionalmente puro e fortemente legato al substrato sottostante.

Perché la CVD è fondamentale per la tecnologia moderna

La capacità di far crescere strati di materiale perfetti e ultrasottili rende la CVD un processo indispensabile per la creazione di componenti ad alte prestazioni in numerose industrie.

Le fondamenta dei semiconduttori

La CVD è il motore dell'industria dei semiconduttori. Viene utilizzata per depositare i vari strati isolanti, conduttivi e semiconduttori che formano i transistor microscopici all'interno di ogni chip per computer.

Senza la CVD, la produzione della complessa struttura multistrato di un moderno microprocessore sarebbe impossibile.

Creazione di materiali super-duri

Forme specializzate di CVD, come la CVD a plasma a microonde, vengono utilizzate per far crescere materiali con proprietà estreme. Ciò include la creazione di film di diamante sintetico.

Questi film di diamante sono utilizzati per utensili da taglio industriali durevoli, rivestimenti resistenti all'usura e componenti avanzati di gestione termica nell'elettronica.

Alimentare l'elettronica e i sensori di tutti i giorni

L'impatto della CVD è presente in innumerevoli dispositivi che utilizzate quotidianamente. Viene utilizzata per creare gli strati funzionali nei display degli smartphone, nei monitor sanitari indossabili, nei sensori automobilistici e nei contatori intelligenti per servizi pubblici.

Questi film sottili forniscono le specifiche proprietà ottiche, elettriche o chimiche che consentono a questi dispositivi di funzionare.

Comprendere i compromessi

Sebbene potente, la CVD è un processo specializzato con vantaggi e limitazioni distinti che lo rendono adatto per applicazioni specifiche ad alto valore.

Vantaggio: qualità e purezza senza pari

Il vantaggio principale della CVD è la capacità di produrre film di purezza e densità estremamente elevate. Poiché il film viene fatto crescere atomo per atomo, si adatta perfettamente anche alle forme superficiali più complesse.

Limitazione: alte temperature e costi

I processi CVD tradizionali richiedono temperature molto elevate, che possono danneggiare substrati sensibili come la plastica.

Inoltre, le apparecchiature—comprese camere ad alto vuoto, sistemi di gestione dei gas di precisione e forni ad alta temperatura—sono complesse e costose. Ciò rende la CVD un processo costoso, riservato principalmente alla produzione di alto valore.

Limitazione: materiali pericolosi

Molti dei gas precursori utilizzati nella CVD sono tossici, infiammabili o corrosivi. L'utilizzo di un sistema CVD richiede rigorosi protocolli di sicurezza e strutture specializzate per la manipolazione sicura di questi materiali.

Fare la scelta giusta per il tuo obiettivo

Specificare o valutare un processo CVD dipende interamente dalle proprietà dei materiali che devi ottenere per la tua applicazione specifica.

- Se la tua attenzione principale è rivolta all'elettronica all'avanguardia: la CVD è imprescindibile per depositare i film di silicio e dielettrici ultra-puri richiesti per i moderni microprocessori.

- Se la tua attenzione principale è la durata estrema: rivolgiti a processi CVD specializzati, come quelli utilizzati per far crescere film di diamante sintetico per utensili industriali o parti resistenti all'usura.

- Se la tua attenzione principale è la creazione di sensori avanzati: la CVD fornisce i mezzi per depositare gli strati sensibili e funzionali che consentono biosensori, sensori di gas e sensori di pressione in un'ampia gamma di dispositivi.

In definitiva, la deposizione chimica da vapore è la tecnologia abilitante che trasforma i gas grezzi nei materiali solidi ad alte prestazioni che definiscono il nostro mondo tecnologico.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione principale | Fa crescere film sottili solidi di elevata purezza su un substrato tramite una reazione chimica in fase gassosa. |

| Settori chiave | Semiconduttori, Elettronica, Utensili industriali, Sensori avanzati. |

| Vantaggi principali | Purezza del film senza pari, perfetta conformità a forme complesse, forte adesione del materiale. |

| Limitazioni chiave | Alte temperature di processo, attrezzature costose, manipolazione di gas precursori pericolosi. |

Pronto a integrare film sottili ad alte prestazioni nella tua R&S o produzione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate per applicazioni CVD precise. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti super-duri come film di diamante o strati di sensori sensibili, la nostra linea di prodotti—inclusi forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD specializzati—è supportata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali e produttive uniche.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni CVD possono accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico