Nella nanotecnologia, la deposizione chimica da fase vapore (CVD) è un metodo di fabbricazione fondamentale. È la tecnica principale utilizzata per sintetizzare e far crescere nanomateriali solidi di alta purezza e ad alte prestazioni a partire da precursori gassosi. In particolare, la CVD è essenziale per creare materiali come nanotubi di carbonio, grafene, nanofili e altri film sottili con precisione a livello atomico.

Il vero significato della CVD nella nanotecnologia non è solo la sua capacità di creare nanomateriali, ma la sua potenza nel controllare la loro struttura con estrema precisione. Questo controllo su fattori come spessore, struttura cristallina e morfologia è ciò che consente agli scienziati di progettare deliberatamente materiali con proprietà specifiche e prevedibili.

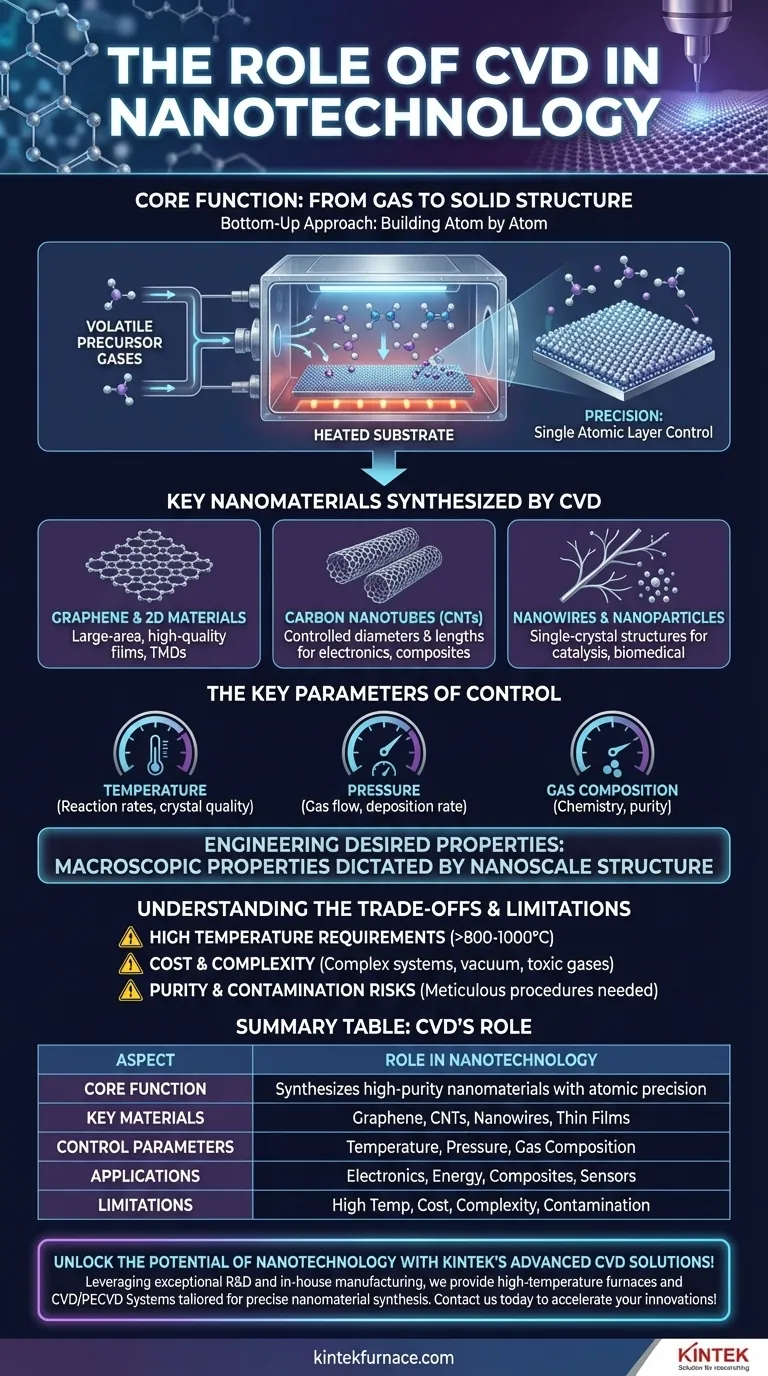

La Funzione Principale: Dal Gas alla Struttura Solida

La deposizione chimica da fase vapore è un processo in cui un substrato viene esposto a uno o più gas precursori volatili, che reagiscono o si decompongono sulla superficie del substrato per produrre il deposito di materiale solido desiderato. Nella nanotecnologia, questo approccio "bottom-up" è ciò che consente la costruzione di materiali atomo per atomo.

Costruire con Precisione Atomica

La caratteristica distintiva della CVD è la sua precisione. Gestendo attentamente le condizioni di processo, è possibile controllare lo spessore di un film depositato fino a un singolo strato atomico.

Questo livello di controllo è fondamentale per creare materiali bidimensionali (2D) come il grafene, che è un foglio di carbonio spesso solo un atomo.

Ingegnerizzare le Proprietà Desiderate

La struttura nanometrica di un materiale ne determina le proprietà macroscopiche, come la conduttività elettrica, la resistenza e il comportamento ottico.

Poiché la CVD consente la sintesi di nanomateriali con una morfologia e dimensione controllabili, i ricercatori possono ingegnerizzare direttamente queste proprietà per applicazioni specifiche, passando dalla scoperta alla progettazione deliberata.

I Parametri Chiave di Controllo

La precisione della CVD deriva dalla capacità di regolare finemente diverse variabili chiave del processo:

- Temperatura: Determina le velocità di reazione e la qualità cristallina del materiale finale.

- Pressione: Influenza il flusso del gas e la velocità di deposizione.

- Composizione del Gas: La scelta e la concentrazione dei gas precursori determinano la chimica e la purezza del materiale finale.

Nanomateriali Chiave Sintetizzati con la CVD

La CVD è il metodo di riferimento per una classe di nanomateriali che hanno rivoluzionato diversi campi. La sua versatilità consente la creazione di strutture impossibili da produrre con la tradizionale fabbricazione "top-down".

Grafene e Altri Materiali 2D

La CVD è il metodo più comune per produrre film di grafene di alta qualità e su larga area. Viene utilizzata anche per far crescere altri nuovi materiali 2D, come le dicalcogenuri di metalli di transizione (TMD), che possiedono proprietà optoelettroniche uniche.

Nanotubi di Carbonio (CNT)

Queste sono molecole cilindriche di fogli di grafene arrotolati. La CVD consente la crescita di CNT con diametri e lunghezze controllate, il che è fondamentale per la loro applicazione in compositi avanzati, elettronica e sensori.

Nanofili e Nanoparticelle

I processi CVD sono utilizzati per sintetizzare nanofili e nanoparticelle monocristalline. Questi materiali sono cruciali per applicazioni in elettronica, catalisi e campi biomedici grazie al loro elevato rapporto superficie-volume.

Comprendere i Compromessi e i Limiti

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è cruciale per prendere decisioni tecniche informate.

Requisiti di Alta Temperatura

Molti processi CVD richiedono temperature estremamente elevate, spesso superiori a 800-1000°C. Ciò può limitare i tipi di substrati utilizzabili e aumenta significativamente il costo energetico del processo.

Costo e Complessità

I sistemi CVD, specialmente quelli per la ricerca ad alta purezza o la produzione su larga scala, possono essere complessi e costosi da acquisire, operare e mantenere. Il processo spesso comporta sistemi a vuoto e la manipolazione di gas tossici o infiammabili.

Purezza e Rischi di Contaminazione

La qualità del materiale finale è estremamente sensibile alle impurità nei gas precursori o nella camera di reazione. Prevenire la contaminazione richiede procedure meticolose e materiali di origine di alta purezza, il che aumenta il costo e la complessità complessivi.

Scegliere Correttamente per il Tuo Obiettivo

Il tuo obiettivo specifico determina come dovresti sfruttare la tecnologia CVD. Il processo non è un singolo strumento, ma una piattaforma versatile per ottenere risultati distinti nella scienza e nell'ingegneria dei nanosistemi.

- Se il tuo obiettivo principale è la ricerca fondamentale: La CVD offre un controllo senza pari per creare nuovi materiali con strutture cristalline e proprietà specificamente ingegnerizzate per testare nuove teorie scientifiche.

- Se il tuo obiettivo principale è l'elettronica di prossima generazione: La CVD è il metodo consolidato e scalabile per produrre il grafene e i film sottili di alta qualità richiesti per transistor avanzati, sensori e dispositivi optoelettronici.

- Se il tuo obiettivo principale sono materiali avanzati ed energia: Utilizza la CVD per sintetizzare nanomateriali ad alta superficie come nanotubi di carbonio e nanofili per applicazioni nello stoccaggio di energia, nella catalisi e nei compositi ad alta resistenza.

In definitiva, padroneggiare la CVD è essenziale per chiunque miri a passare dal concetto di nanomateriale alla sua applicazione nel mondo reale.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Nanotecnologia |

|---|---|

| Funzione Principale | Sintetizza nanomateriali di alta purezza da precursori gassosi con precisione atomica |

| Materiali Chiave | Grafene, nanotubi di carbonio, nanofili, film sottili |

| Parametri di Controllo | Temperatura, pressione, composizione del gas |

| Applicazioni | Elettronica, stoccaggio di energia, compositi, sensori |

| Limitazioni | Requisiti di alta temperatura, costo, complessità, rischi di contaminazione |

Sblocca il potenziale della nanotecnologia con le soluzioni CVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per la sintesi precisa di nanomateriali. Che tu sia nel settore della ricerca, dell'elettronica o della scienza dei materiali, le nostre approfondite capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte. Contattaci oggi per discutere come la nostra esperienza può accelerare le tue innovazioni!

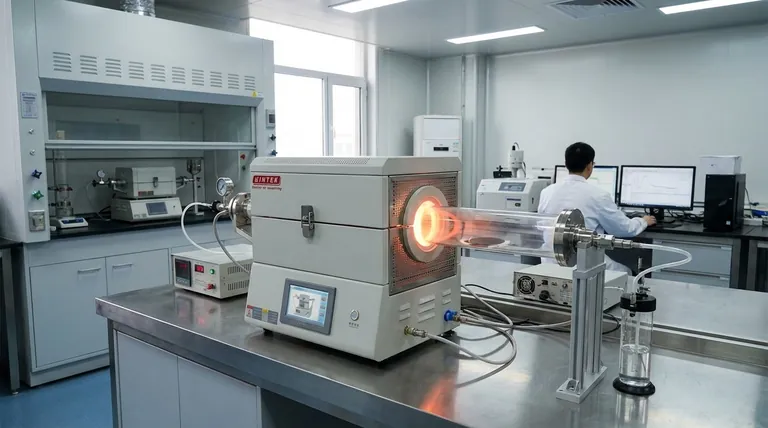

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità