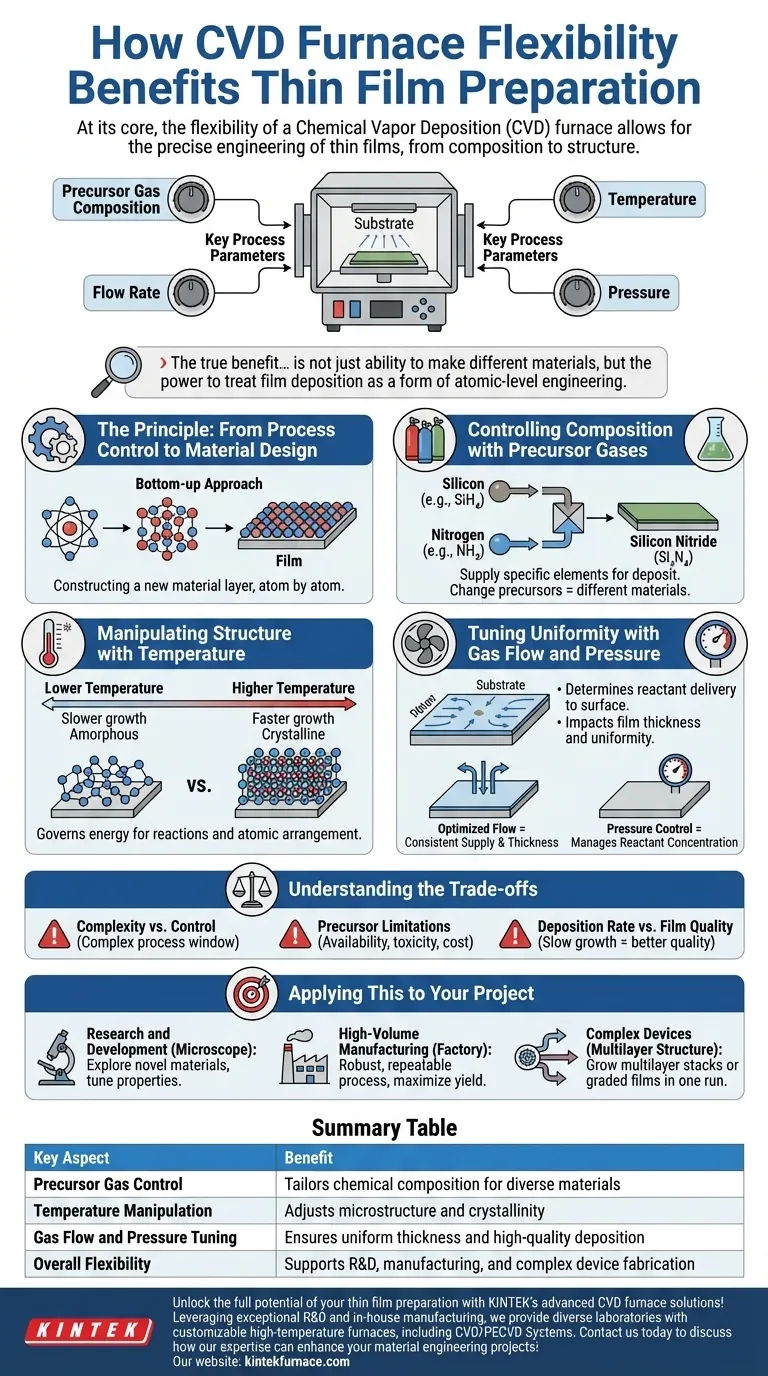

Nella sua essenza, la flessibilità di un forno a Deposizione Chimica da Vapore (CVD) è il suo vantaggio più significativo, poiché consente l'ingegnerizzazione precisa dei film sottili. Questa adattabilità deriva dalla capacità di controllare in modo indipendente i parametri chiave del processo — in particolare la composizione dei gas precursori, la velocità di flusso, la temperatura e la pressione — per determinare la composizione chimica finale, la struttura atomica e le proprietà funzionali del film.

Il vero vantaggio della flessibilità di un forno CVD non è solo la capacità di creare materiali diversi, ma il potere di trattare la deposizione del film come una forma di ingegneria a livello atomico. Fornisce una cassetta degli attrezzi per progettare e costruire un materiale da zero per soddisfare un obiettivo prestazionale specifico.

Il Principio: Dal Controllo del Processo alla Progettazione del Materiale

La potenza della CVD risiede nel suo approccio "bottom-up". Non si sta semplicemente rivestendo una superficie; si sta costruendo un nuovo strato di materiale, atomo per atomo, controllando le reazioni chimiche che avvengono su tale superficie.

Controllo della Composizione con Gas Precursori

La scelta dei gas precursori è il controllo più diretto che si ha sulla composizione del film. Introducendo gas diversi nella camera, si forniscono gli elementi specifici necessari per il deposito.

Ad esempio, per far crescere il nitruro di silicio ($\text{Si}_3\text{N}_4$), si introdurrebbero gas contenenti silicio (come il silano, $\text{SiH}_4$) e azoto (come l'ammoniaca, $\text{NH}_3$). La modifica di questi precursori consente di depositare materiali completamente diversi.

Manipolazione della Struttura con la Temperatura

La temperatura è la leva principale per controllare la microstruttura e la cristallinità del film. Essa governa l'energia disponibile per le reazioni chimiche e per gli atomi per disporsi sul substrato.

Temperature più elevate aumentano tipicamente le velocità di reazione e forniscono agli atomi maggiore mobilità, favorendo la formazione di una struttura densa e cristallina. Temperature più basse possono comportare una crescita più lenta o un film amorfo (non cristallino).

Regolazione dell'Uniformità con il Flusso di Gas e la Pressione

La dinamica del flusso di gas e la pressione complessiva del sistema determinano come le molecole di reagenti vengono consegnate alla superficie del substrato. Ciò influisce direttamente sullo spessore e sull'uniformità del film.

Un flusso di gas ottimizzato assicura che tutte le aree del substrato ricevano una fornitura costante di precursore, prevenendo variazioni di spessore. Il controllo della pressione aiuta a gestire la concentrazione dei reagenti e il cammino libero medio delle molecole, influenzando la velocità e la qualità della deposizione.

Comprendere i Compromessi

Questo alto grado di controllo è potente, ma comporta complessità e limitazioni intrinseche che devono essere gestite.

Complessità vs. Controllo

L'enorme numero di variabili interdipendenti (temperatura, pressione, velocità di flusso, rapporti dei gas) crea una finestra di processo complessa. Trovare la "ricetta" ottimale per un film specifico con le proprietà desiderate può essere un processo iterativo e dispendioso in termini di tempo di sperimentazione.

Limitazioni dei Precursori

Il processo CVD dipende interamente dalla disponibilità di precursori chimici idonei. Questi composti devono essere sufficientemente volatili per essere trasportati come gas, ma sufficientemente reattivi da decomporsi alla temperatura desiderata. Possono anche essere costosi, altamente tossici o piroforici, aggiungendo notevoli considerazioni di sicurezza e costi.

Velocità di Deposizione vs. Qualità del Film

Esiste spesso un compromesso diretto tra la velocità di deposizione e la qualità del film risultante. Ottenere film altamente uniformi, cristallini e privi di difetti spesso richiede tassi di crescita lenti e attentamente controllati, il che può influire sulla produttività manifatturiera.

Applicazione al Vostro Progetto

Il vostro approccio per sfruttare la flessibilità della CVD dovrebbe essere guidato dal vostro obiettivo finale.

- Se il vostro obiettivo principale è la Ricerca e Sviluppo: Utilizzate l'ampio spazio dei parametri per esplorare materiali nuovi, ottimizzare sistematicamente le proprietà e scoprire nuove relazioni struttura-proprietà.

- Se il vostro obiettivo principale è la Produzione ad Alto Volume: Concentratevi sulla definizione di una ricetta di processo robusta e ripetibile e sul blocco dei parametri per massimizzare la resa e la coerenza.

- Se il vostro obiettivo principale è la creazione di Dispositivi Complessi: Sfruttate la capacità di modificare la composizione dei gas e le condizioni durante il processo per far crescere stack multistrato o film a composizione graduata all'interno di un'unica esecuzione.

In definitiva, padroneggiare un forno CVD significa tradurre una proprietà del materiale desiderata in un insieme specifico di parametri di processo.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio |

|---|---|

| Controllo del Gas Precursore | Personalizza la composizione chimica per materiali diversi come il nitruro di silicio |

| Manipolazione della Temperatura | Regola la microstruttura e la cristallinità per le proprietà del film desiderate |

| Regolazione del Flusso di Gas e della Pressione | Garantisce uno spessore uniforme e una deposizione di alta qualità |

| Flessibilità Complessiva | Supporta R&S, produzione e fabbricazione di dispositivi complessi |

Sblocca il pieno potenziale della tua preparazione di film sottili con le soluzioni per forni CVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori forni ad alta temperatura personalizzabili, inclusi sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le vostre esigenze sperimentali uniche, sia per la ricerca, la produzione ad alto volume o la creazione di dispositivi complessi. Contattateci oggi stesso per discutere come la nostra esperienza può migliorare i vostri progetti di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione