La sinterizzazione a plasma a scintilla (SPS) supera fondamentalmente i metodi tradizionali per le ceramiche ad altissima temperatura (UHTC) utilizzando una corrente elettrica pulsata per generare calore direttamente all'interno del materiale e dello stampo. Questo meccanismo di riscaldamento interno, combinato con una pressione uniassiale simultanea (tipicamente 50 MPa), consente una rapida densificazione a temperature significativamente più basse, come 1900°C, e in durate molto più brevi rispetto al riscaldamento esterno convenzionale.

Concetto chiave Il vantaggio principale dell'SPS è la sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Applicando riscaldamento Joule diretto e pressione meccanica, l'SPS raggiunge la densità completa così rapidamente che la microstruttura del materiale non ha il tempo di ispessirsi, preservando dimensioni dei grani fini e consentendo caratteristiche chimiche avanzate che migliorano le prestazioni.

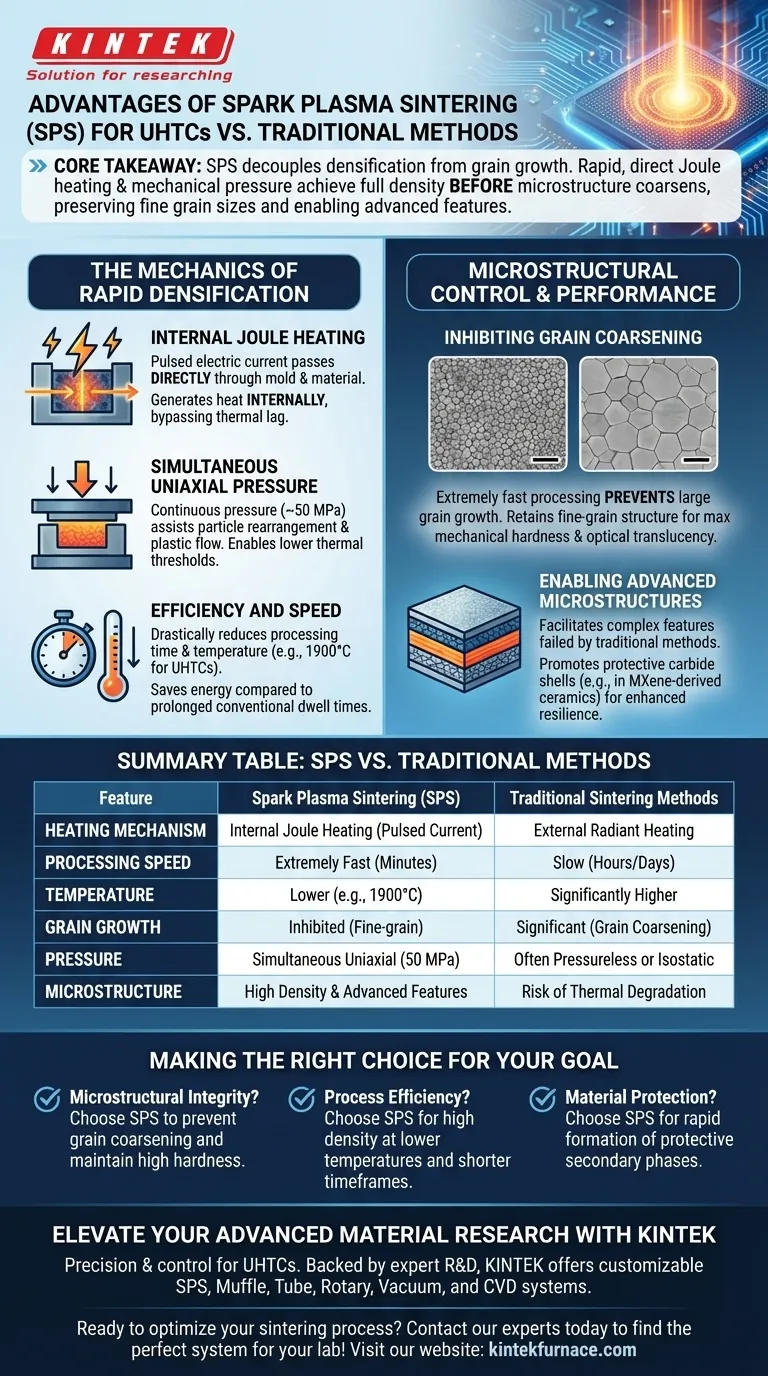

La meccanica della rapida densificazione

Riscaldamento Joule interno

A differenza dei forni tradizionali che riscaldano l'ambiente circostante il campione, l'SPS fa passare una corrente elettrica pulsata direttamente attraverso lo stampo e il materiale.

Ciò genera calore Joule internamente, con conseguenti velocità di riscaldamento estremamente rapide che bypassano l'inerzia termica associata al riscaldamento radiante.

Pressione meccanica simultanea

Il sistema applica una pressione uniassiale continua, spesso intorno ai 50 MPa, durante la fase di riscaldamento.

Questa forza meccanica assiste nel riarrangiamento delle particelle e nel flusso plastico, consentendo al materiale di densificarsi a soglie termiche inferiori rispetto a quanto sarebbe richiesto nella sinterizzazione senza pressione.

Efficienza e velocità

La combinazione di riscaldamento interno e pressione riduce drasticamente il tempo totale di lavorazione.

La sinterizzazione può essere completata con successo a temperature più basse (ad esempio, 1900°C per specifiche composizioni di UHTC), risparmiando energia e riducendo i tempi di ciclo rispetto ai lunghi tempi di permanenza dei metodi convenzionali.

Controllo microstrutturale e prestazioni

Inibizione dell'ispessimento dei grani

Una delle sfide critiche nella sinterizzazione degli UHTC è che le alte temperature solitamente causano la crescita di grani grandi, che indebolisce il materiale.

Poiché l'SPS è così veloce, inibisce efficacemente la crescita dei grani (come ZrB2 o ZnS). Questa ritenzione di una struttura a grani fini è essenziale per massimizzare la durezza meccanica e, in alcuni casi, la traslucenza ottica.

Abilitazione di microstrutture avanzate

L'ambiente di lavorazione unico dell'SPS facilita lo sviluppo di caratteristiche microstrutturali complesse che i metodi tradizionali potrebbero non riuscire a produrre.

Ad esempio, in specifici compositi UHTC, il processo promuove la formazione di un rivestimento protettivo di carburo derivato da componenti MXene, che migliora ulteriormente la resilienza del materiale.

Comprensione dei compromessi

Vincoli geometrici

La dipendenza dalla pressione uniassiale implica specifiche limitazioni fisiche riguardo alla forma della ceramica prodotta.

Poiché la pressione viene applicata in un'unica direzione tramite uno stampo, la produzione di geometrie complesse e non simmetriche è più difficile rispetto ai metodi senza pressione.

Interazione materiale-corrente

Il successo dipende dalla capacità del materiale di gestire la corrente pulsata e dall'interazione con lo stampo.

La generazione di calore Joule richiede che la corrente passi efficacemente attraverso l'assemblaggio; se l'assemblaggio del materiale non è ottimizzato per questo flusso di corrente, il riscaldamento potrebbe essere non uniforme.

Fare la scelta giusta per il tuo obiettivo

Sebbene l'SPS sia uno strumento potente, la sua applicazione dovrebbe essere allineata ai tuoi requisiti specifici del materiale.

- Se il tuo obiettivo principale è l'integrità microstrutturale: l'SPS è la scelta superiore per prevenire l'ispessimento dei grani e mantenere un'elevata durezza in materiali come ZrB2 o ZnS.

- Se il tuo obiettivo principale è l'efficienza del processo: l'SPS offre il vantaggio distintivo di raggiungere un'alta densità a temperature più basse (1900°C) e in tempi significativamente più brevi.

- Se il tuo obiettivo principale è la protezione del materiale: la rapida lavorazione dell'SPS facilita la formazione di fasi secondarie protettive, come i rivestimenti di carburo nelle ceramiche derivate da MXene.

Sfruttando il trasferimento diretto di energia della sinterizzazione a plasma a scintilla, si ottiene un rapporto densità-struttura che è praticamente impossibile con i metodi di riscaldamento convenzionali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Metodi di sinterizzazione tradizionali |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (corrente pulsata) | Riscaldamento radiante esterno |

| Velocità di lavorazione | Estremamente veloce (minuti) | Lenta (ore/giorni) |

| Temperatura | Più bassa (ad es. 1900°C per UHTC) | Significativamente più alta |

| Crescita dei grani | Inibita (struttura a grani fini) | Significativa (ispessimento dei grani) |

| Pressione | Uniassiale simultanea (50 MPa) | Spesso senza pressione o isostatica |

| Microstruttura | Alta densità e caratteristiche avanzate | Rischio di degradazione termica |

Eleva la tua ricerca sui materiali avanzati con KINTEK

Precisione e controllo sono non negoziabili quando si lavora con ceramiche ad altissima temperatura (UHTC). Supportata da R&S e produzione esperte, KINTEK offre sistemi SPS all'avanguardia, sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare i requisiti unici di alta temperatura del tuo laboratorio.

Sia che tu abbia bisogno di inibire la crescita dei grani o di accelerare i cicli di densificazione, le nostre soluzioni per forni ad alta temperatura offrono l'efficienza e le prestazioni richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti per trovare il sistema perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché la pressione della pressa a caldo sottovuoto deve essere regolata per la spaziatura delle fibre di SiC? Ottimizzare i compositi a matrice di titanio

- Come si confronta la pressatura a caldo (Hot Pressing) con la pressatura isostatica a caldo (HIP)? Scegliere il processo giusto per i vostri materiali

- Perché la lavorazione secondaria mediante pressa idraulica e forno di sinterizzazione è necessaria per i compositi a matrice di alluminio?

- Quale ruolo gioca uno stampo in grafite nella pressatura a caldo sotto vuoto? Migliorare l'efficienza della sinterizzazione dei compositi

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione

- Quali fattori dovrebbero essere considerati nella scelta di una pressa a vuoto per la lavorazione dei metalli? Ottimizza il tuo investimento per precisione ed efficienza

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto? Ottenere qualità e precisione superiori dei materiali