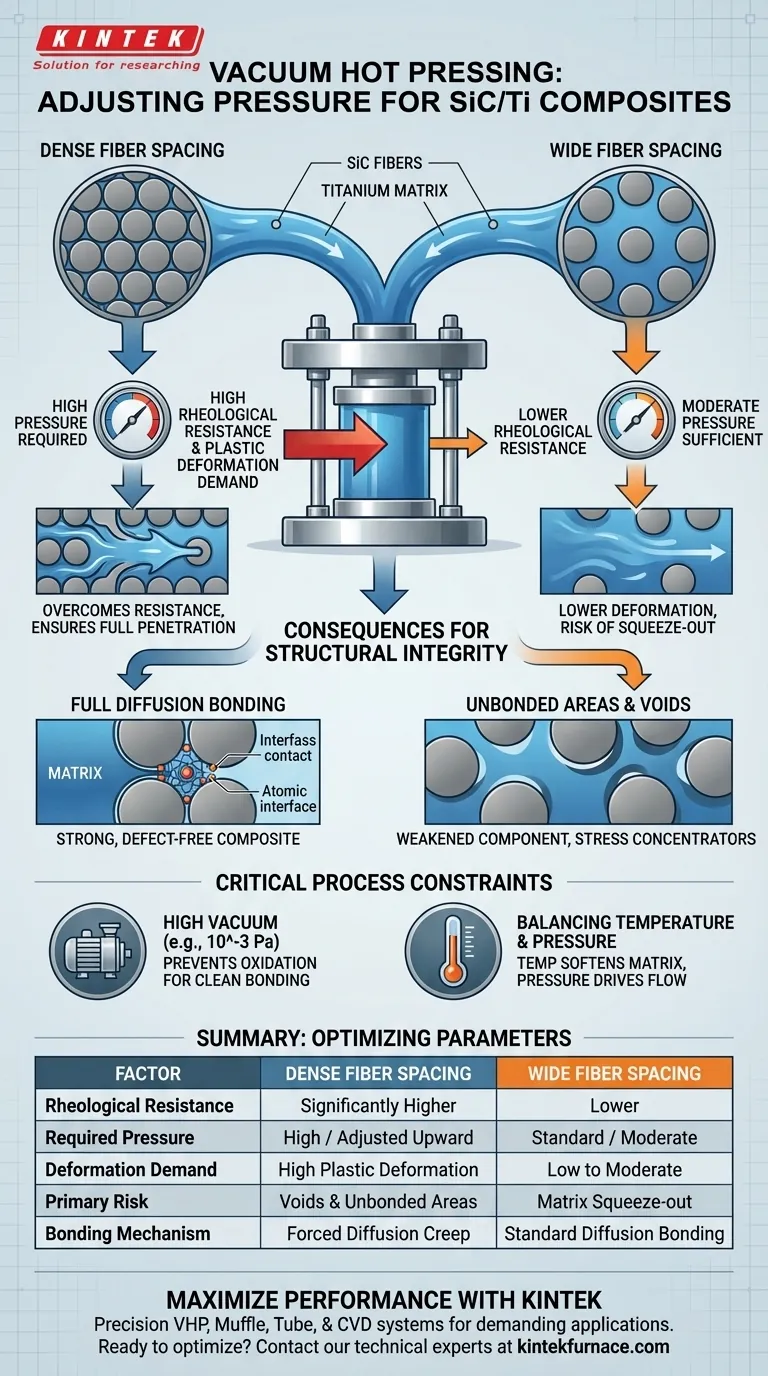

La spaziatura delle fibre determina direttamente la pressione idraulica richiesta per ottenere un composito rinforzato con fibre di SiC e matrice di titanio privo di difetti. Man mano che la distanza tra le fibre diminuisce, la matrice di titanio incontra una resistenza al flusso significativamente maggiore, rendendo necessaria una regolazione verso l'alto della pressione per spingere il materiale in questi spazi interstiziali più stretti.

Concetto chiave: Una minore spaziatura delle fibre crea canali più stretti che aumentano drasticamente la resistenza reologica contro la matrice di titanio. È rigorosamente richiesta una pressione più elevata per superare questa resistenza e indurre la necessaria deformazione plastica, garantendo che la matrice penetri completamente negli interstizi ed elimini la formazione di vuoti.

La fisica del flusso della matrice e del consolidamento

Superare la resistenza reologica

Quando le fibre di SiC sono disposte densamente, lo spazio tra di esse si riduce. Questa riduzione dello spazio crea una barriera fisica che limita il movimento del foglio di matrice.

Questa restrizione si traduce in una maggiore resistenza reologica, il che significa che il materiale oppone resistenza al flusso. Non è possibile utilizzare impostazioni di pressione standard per disposizioni dense perché la forza sarà insufficiente a superare questo aumento di attrito e resistenza.

Indurre la deformazione plastica

Per riempire questi spazi stretti, il foglio di matrice di titanio deve subire significative modifiche di forma. Questo processo è noto come deformazione plastica.

La matrice deve essere fisicamente compressa da una forma di foglio solido nelle nicchie tra le fibre. Una spaziatura più stretta richiede un grado maggiore di questa deformazione, che può essere ottenuto solo applicando una maggiore pressione meccanica tramite il sistema idraulico.

Conseguenze per l'integrità strutturale

Prevenire aree non legate

Il rischio principale di non regolare la pressione è la creazione di aree non legate. Se la pressione è troppo bassa per la specifica densità delle fibre, la matrice si unirà tra le fibre senza fluire fino al fondo dello spazio.

Ciò lascia vuoti o "ombre" all'interno del composito. Questi vuoti agiscono come concentratori di stress e indeboliscono il componente finale.

Facilitare il legame per diffusione

La pressione fa più che spostare materiale; crea l'intimità necessaria per il legame. Il processo di pressatura a caldo sottovuoto (VHP) si basa sul creep per diffusione per fondere la matrice e le fibre.

Aumentando la pressione in array densi, si garantisce che la matrice crei un contatto completo con la superficie della fibra. Questo contatto è un prerequisito per la diffusione atomica che crea un forte legame fisico tra il metallo e il rinforzo.

Vincoli critici di processo e compromessi

Il ruolo dell'ambiente sottovuoto

Mentre la pressione guida il flusso, non può avere successo senza un ambiente incontaminato. L'alto vuoto (ad esempio, 10^-3 Pa) è essenziale per prevenire l'ossidazione della matrice di titanio chimicamente attiva.

Se l'ambiente non viene mantenuto ad alto vuoto, l'ossigeno reagisce con il titanio. Anche con alta pressione, le superfici ossidate non si legheranno efficacemente, rendendo inutile la regolazione della pressione.

Bilanciamento di temperatura e pressione

L'alta pressione lavora in sinergia con l'alta temperatura. Le temperature elevate (spesso tra 870°C e 950°C per il consolidamento del titanio) ammorbidiscono la matrice, rendendola più facile da deformare.

Tuttavia, fare affidamento esclusivamente sulla temperatura per migliorare il flusso è rischioso a causa della potenziale crescita dei grani o del degrado delle fibre. Pertanto, la pressione meccanica rimane la leva principale per gestire spaziatura delle fibre difficili.

Ottimizzazione dei parametri di processo per la densità

Per garantire il consolidamento riuscito dei tuoi compositi SiC/Titanio, valuta la tua architettura di fibre prima di impostare i tuoi parametri VHP.

- Se il tuo obiettivo principale è una disposizione densa delle fibre: Aumenta significativamente la pressione idraulica per superare l'elevata resistenza reologica e forzare la matrice in stretti interstizi.

- Se il tuo obiettivo principale è l'eliminazione dei difetti: Dai priorità alle regolazioni di pressione per garantire una sufficiente deformazione plastica, prevenendo la formazione di vuoti e aree non legate.

- Se il tuo obiettivo principale è la qualità interfaciale: Mantieni un alto vuoto insieme alle tue regolazioni di pressione per garantire che il legame per diffusione avvenga su superfici pulite e prive di ossido.

Abbinare correttamente i tuoi parametri di pressione alla tua spaziatura delle fibre è il metodo più efficace per garantire un composito completamente denso e strutturalmente solido.

Tabella riassuntiva:

| Fattore | Spaziatura densa delle fibre | Spaziatura larga delle fibre |

|---|---|---|

| Resistenza reologica | Significativamente più alta | Inferiore |

| Pressione richiesta | Alta / Regolata verso l'alto | Standard / Moderata |

| Domanda di deformazione | Elevata deformazione plastica | Bassa o moderata |

| Rischio principale | Vuoti e aree non legate | Estrusione della matrice |

| Meccanismo di legame | Creep per diffusione forzata | Legame per diffusione standard |

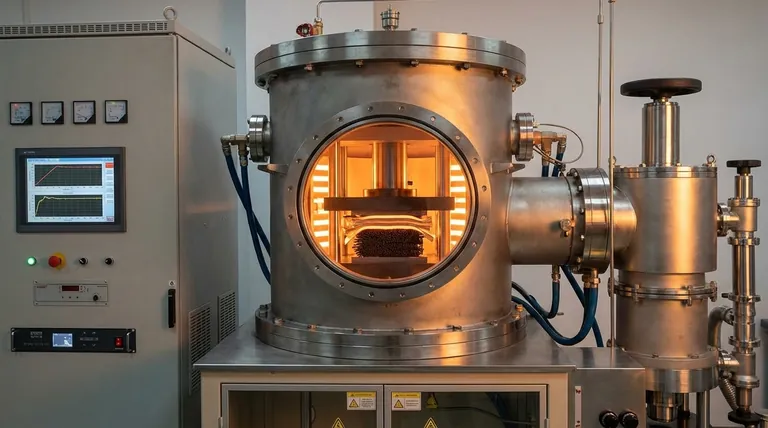

Massimizza le prestazioni del tuo materiale con KINTEK

La precisione è fondamentale nella gestione della complessa reologia del titanio rinforzato con SiC. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi leader del settore di pressa a caldo sottovuoto (VHP), muffola, a tubo e CVD progettati per le applicazioni aerospaziali e industriali più esigenti. I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di pressione e vuoto, garantendo un consolidamento privo di difetti e una superiore integrità strutturale.

Pronto a ottimizzare la tua fabbricazione di compositi?

Contatta i nostri esperti tecnici oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come fa il meccanismo di pressatura a caldo a migliorare la densità di TiB2-TiN? Ottenere una durezza superiore nei materiali per utensili

- Come la pressatura a caldo sotto vuoto migliora le proprietà dei materiali? Ottenere materiali più densi e resistenti con precisione

- Cos'è la pressatura a caldo sotto vuoto (VHP) e per quali materiali è adatta? Sblocca soluzioni per materiali ad alta densità

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto o protetta nella sinterizzazione? Aumentare la purezza e le prestazioni del materiale

- Qual è la funzione principale del foglio di grafite all'interno del sistema FAST? Ottimizza la tua sinterizzazione e la protezione degli utensili

- Quali vantaggi offre un sistema di sinterizzazione a plasma a scintilla (SPS) rispetto alla pressatura a caldo tradizionale? Aumentare l'efficienza di SnSe

- Quale ruolo svolgono gli stampi di grafite nella pressatura a caldo sottovuoto di ZnS? Ottimizzare la densificazione e la purezza ottica

- Come una pressa a caldo sottovuoto facilita la densificazione di Al-Si/grafite? Raggiungere il 100% di densità termica