Quando si sceglie una pressa a vuoto per la lavorazione dei metalli, i fattori chiave sono la capacità e le dimensioni della macchina, la sua capacità di gestire la temperatura e la pressione richieste per i materiali specifici e la precisione dei suoi sistemi di controllo. Queste capacità tecniche devono poi essere ponderate rispetto al budget, alle considerazioni sulla manutenzione e ai piani per la produzione futura.

L'obiettivo non è semplicemente acquistare una pressa a vuoto, ma fare un investimento strategico. La macchina giusta è quella le cui capacità fondamentali—pressione, temperatura, dimensioni e controllo—sono precisamente allineate con la complessità dei pezzi che devi produrre e dei materiali che intendi utilizzare.

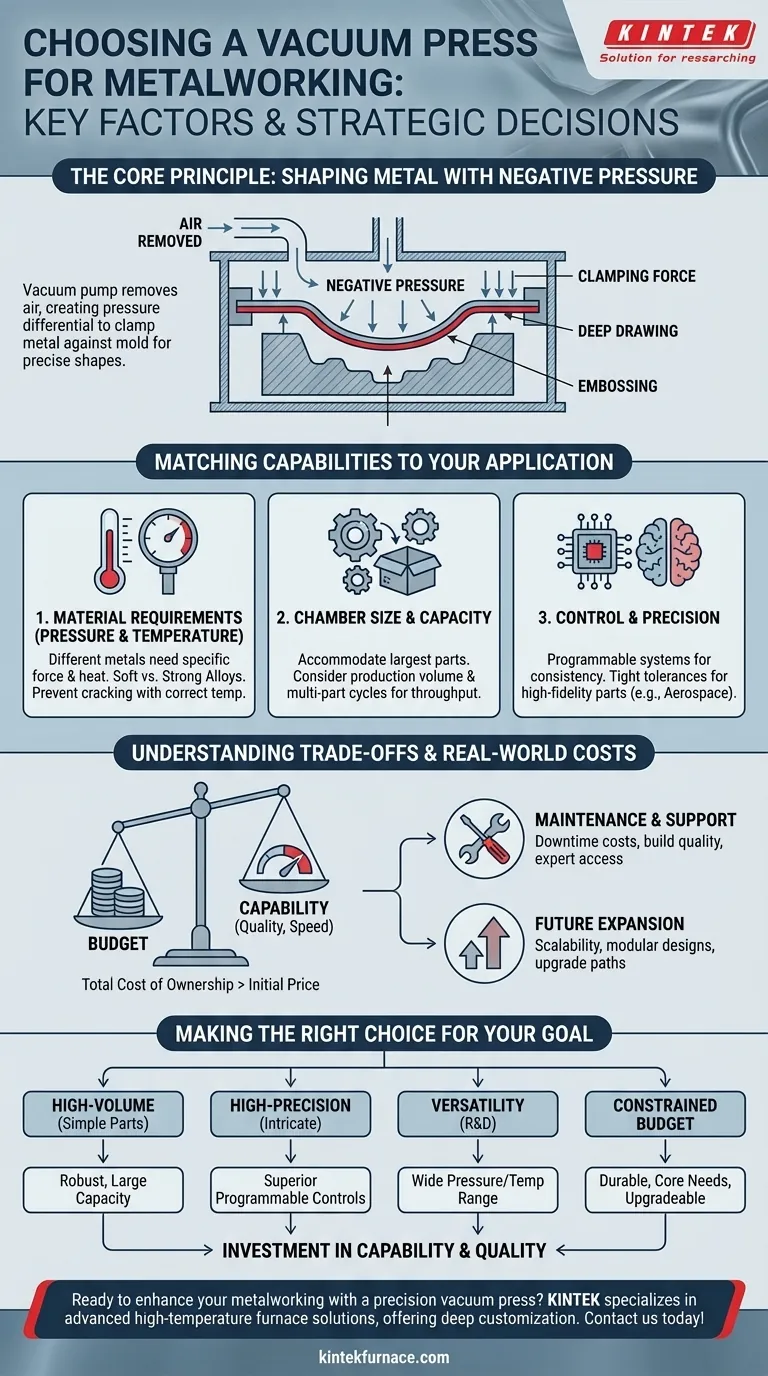

Il Principio Fondamentale: Come una Pressa a Vuoto Forma il Metallo

Comprensione della Pressione Negativa

Una pressa a vuoto opera su un principio semplice ma potente. Utilizza una pompa per vuoto per rimuovere l'aria da una camera sigillata, creando una significativa differenza di pressione tra l'interno e l'esterno della camera.

Questa pressione negativa agisce come una potente forza di bloccaggio, attirando un foglio di metallo saldamente contro uno stampo posto all'interno della camera. Questo processo consente la creazione di forme precise e curve complesse senza la necessità di un set di stampi maschio e femmina corrispondenti utilizzati nella tradizionale tranciatura.

Applicazioni Comuni nella Lavorazione dei Metalli

Questa tecnologia è indispensabile per attività come la imbutitura profonda, in cui un foglio di metallo viene stirato in una forma profonda, e la goffratura, in cui dettagli fini vengono impressi sulla superficie. Settori che vanno dall'aerospaziale e automobilistico alla produzione di gioielli si affidano alle presse a vuoto per produrre componenti intricati e di alta qualità in modo efficiente.

Abbinare le Capacità della Macchina alla Tua Applicazione

L'errore più comune è concentrarsi su una singola caratteristica, come il prezzo o le dimensioni, in isolamento. Una selezione riuscita richiede una visione olistica di come le specifiche della macchina servono i tuoi obiettivi di produzione.

Fattore 1: Requisiti dei Materiali (Pressione e Temperatura)

Metalli diversi hanno caratteristiche di formatura molto diverse. Metalli più morbidi come l'alluminio possono richiedere meno pressione, mentre leghe più resistenti richiedono una forza significativamente maggiore per essere formate con precisione.

Alcuni processi di formatura avanzati richiedono anche temperature elevate per aumentare la duttilità del metallo e prevenire rotture. La tua pressa deve essere in grado di generare e mantenere la specifica pressione e temperatura richieste dai tuoi materiali.

Fattore 2: Dimensioni e Capacità della Camera

La camera della pressa deve essere abbastanza grande da ospitare il tuo stampo più grande e il pezzo grezzo di metallo. Tuttavia, la capacità non riguarda solo le dimensioni del singolo pezzo.

Considera il tuo volume di produzione. Una camera più grande potrebbe consentirti di formare più pezzi più piccoli in un singolo ciclo, aumentando drasticamente la produttività. È fondamentale bilanciare le esigenze attuali con i potenziali requisiti futuri per pezzi più grandi o volumi maggiori.

Fattore 3: Controllo e Precisione

Per le applicazioni che richiedono alta fedeltà e ripetibilità, come i componenti aerospaziali, il livello di controllo è fondamentale. Le presse di base possono avere semplici controlli del vuoto on/off.

I sistemi avanzati offrono un controllo programmabile sulla velocità di applicazione del vuoto e sulla rampa di temperatura. Questa precisione è ciò che consente la produzione costante di pezzi complessi con tolleranze ristrette, minimizzando difetti e sprechi di materiale.

Comprendere i Compromessi e i Costi nel Mondo Reale

Una pressa a vuoto è un bene capitale a lungo termine. Il prezzo di acquisto iniziale è solo una parte del suo costo totale di proprietà.

Il Dilemma tra Budget e Capacità

La macchina meno costosa raramente è quella più conveniente. Una pressa che non riesce a raggiungere la pressione o il controllo richiesti per i tuoi pezzi comporterà alti tassi di scarto e ritardi di produzione, erodendo rapidamente qualsiasi risparmio iniziale.

Inquadra il tuo budget come un investimento nella capacità. Dai la priorità alle specifiche tecniche che sono non negoziabili per la qualità del tuo prodotto e diffida dal sacrificarle per un costo iniziale inferiore.

Manutenzione, Durabilità e Supporto

I tempi di inattività sono un costo diretto per la tua attività. Valuta la qualità costruttiva, la reputazione dei componenti (come la pompa del vuoto) e la facilità di manutenzione.

Inoltre, valuta il supporto del produttore o del fornitore. Quando si verifica un problema, avere accesso a supporto tecnico esperto e pezzi di ricambio facilmente disponibili può fare la differenza tra un piccolo ritardo e un arresto catastrofico.

Pensare all'Espansione Futura

La pressa che acquisti oggi non dovrebbe limitare la tua attività di domani. Se prevedi di passare a prodotti più complessi o a nuovi materiali, investire in una macchina con capacità superiori alle tue esigenze immediate può essere una decisione saggia.

Considera design modulari o produttori che offrono percorsi di aggiornamento chiari per sistemi di controllo o elementi riscaldanti. Questa lungimiranza ti evita di dover acquistare una macchina completamente nuova tra pochi anni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la pressa a vuoto giusta, inizia definendo il tuo obiettivo principale.

- Se la tua priorità principale è la produzione ad alto volume di pezzi semplici: Dai la priorità a una macchina robusta con una grande capacità della camera e affidabilità comprovata rispetto a funzionalità di controllo avanzate.

- Se la tua priorità principale sono componenti intricati e di alta precisione: Investi in una pressa con controlli programmabili superiori per pressione e temperatura, poiché questo definirà la qualità e la ripetibilità del tuo prodotto.

- Se la tua priorità principale è la versatilità per R&S o progetti vari: Cerca una macchina che offra un ampio intervallo operativo di pressione e temperatura, anche se ha una camera più piccola.

- Se hai un budget limitato: Concentrati su una macchina durevole e ben costruita che soddisfi perfettamente le tue esigenze fondamentali e chiedi informazioni sulle possibili future integrazioni.

In definitiva, scegliere la pressa a vuoto giusta è un investimento nella tua capacità produttiva e qualità.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Requisiti dei Materiali | Pressione e temperatura necessarie per metalli come alluminio o leghe per prevenire rotture e garantire la duttilità. |

| Dimensioni e Capacità della Camera | Deve contenere lo stampo più grande e il pezzo grezzo; considerare il volume di produzione per più pezzi per ciclo. |

| Controllo e Precisione | Controlli programmabili per la velocità del vuoto e la rampa di temperatura per ottenere alta ripetibilità e tolleranze ristrette. |

| Budget e Costi | Costo totale di proprietà, inclusa manutenzione, tempi di inattività e supporto per evitare alti tassi di scarto e ritardi. |

| Espansione Futura | Design modulari o percorsi di aggiornamento per gestire nuovi materiali o maggiore complessità nella produzione. |

Pronto a migliorare la tua lavorazione dei metalli con una pressa a vuoto di precisione? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzate, inclusi forni a vuoto e ad atmosfera, su misura per diverse esigenze di laboratorio. Con la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze uniche in termini di pressione, temperatura e controllo. Contattateci oggi per discutere come la nostra esperienza può aumentare l'efficienza e la qualità della vostra produzione!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Qual è il ruolo degli inserti sacrificali nel processo di sinterizzazione al plasma a scintilla (SPS)? Progetta geometrie complesse

- In che modo la capacità di controllo della temperatura di lunga durata in un forno di pressatura a caldo sottovuoto migliora le ceramiche di ZnS?

- Perché è necessario trattare gli stampi di grafite contenenti polveri miste in un forno di essiccazione sottovuoto prima della sinterizzazione a pressa calda sottovuoto? Prevenire la porosità e garantire la massima densità

- Quali materiali alternativi per stampi vengono utilizzati nella sinterizzazione per plasma di scintilla (SPS)? Evitare efficacemente la contaminazione da carbonio

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo una pressa a caldo sottovuoto migliora le proprietà dei materiali? Ottenere resistenza e purezza superiori

- Come funziona il sistema a vuoto in questi forni? Raggiungi purezza e prestazioni nei processi ad alta temperatura