Lo scopo principale dell'utilizzo di una miscela di idrogeno-argon al 5% è quello di stabilire un'atmosfera riducente durante il processo di pressatura a caldo. Nello specifico, il componente idrogeno reagisce ed elimina le tracce di contaminazione da ossigeno che il selenuro di stagno (SnSe) potrebbe aver adsorbito durante le fasi di lavorazione precedenti. Ciò garantisce che il materiale finale mantenga gli elevati livelli di purezza necessari per le prestazioni.

La rimozione delle impurità di ossigeno non è semplicemente un passaggio di pulizia; è un prerequisito fondamentale per la sintesi di SnSe in grado di raggiungere una figura di merito termoelettrica (zT) ottimizzata.

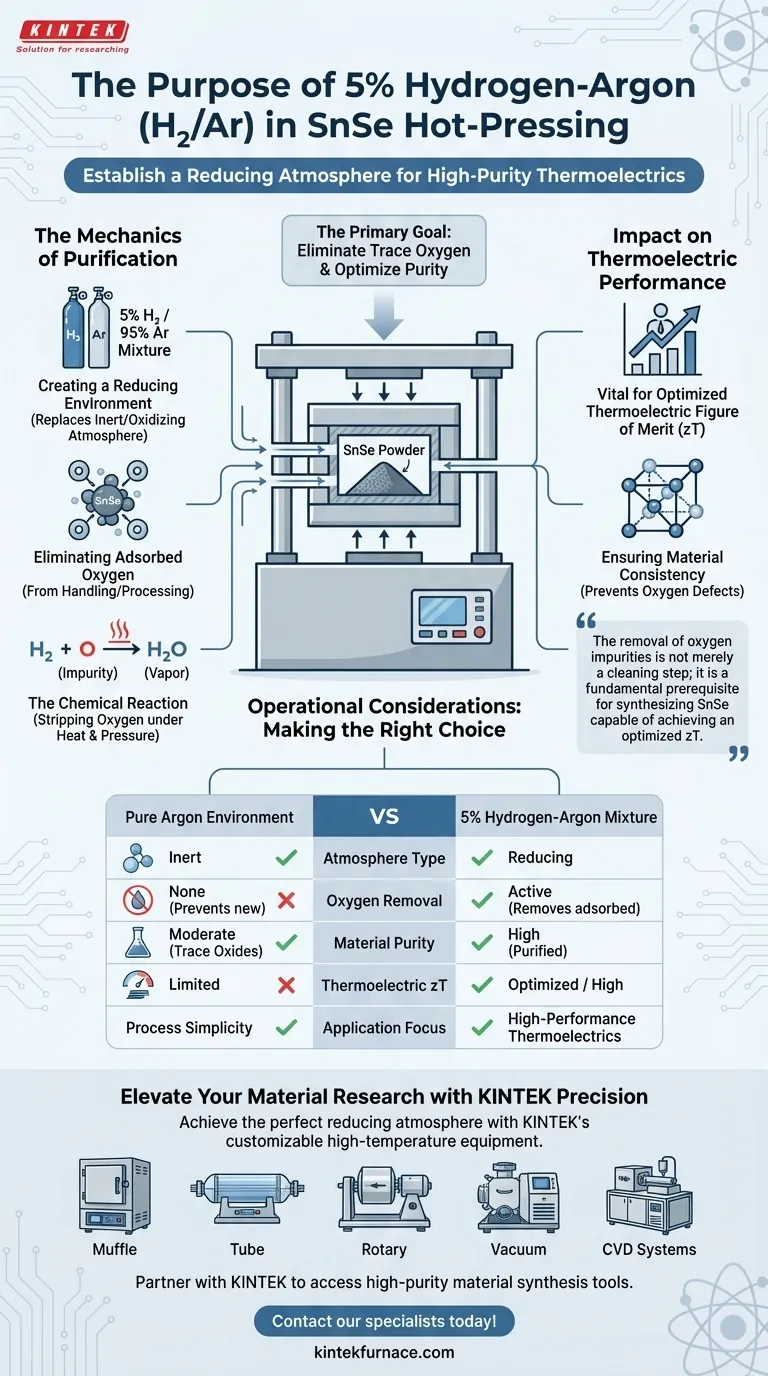

La Meccanica della Purificazione

Creazione di un Ambiente Riducente

Gli ambienti di lavorazione standard spesso introducono contaminanti. Introducendo una miscela di idrogeno-argon, si sostituisce un ambiente inerte o ossidante con un'atmosfera riducente.

Eliminazione dell'Ossigeno Adsorbito

Il selenuro di stagno può adsorbire ossigeno sulla sua superficie durante la manipolazione o le precedenti lavorazioni meccaniche. L'idrogeno nella miscela mira attivamente a queste impurità.

La Reazione Chimica

Sotto il calore della pressa, l'idrogeno reagisce chimicamente con le tracce di ossigeno. Questa reazione rimuove efficacemente l'ossigeno dal materiale, invertendo la parziale ossidazione che potrebbe essersi verificata.

Impatto sulle Prestazioni Termoelettriche

Il Collegamento con la Figura di Merito (zT)

Il riferimento primario afferma esplicitamente che questo passaggio di purificazione è vitale. Senza rimuovere l'ossigeno, il materiale non può raggiungere la sua figura di merito termoelettrica (zT) ottimizzata.

Garantire la Coerenza del Materiale

La contaminazione da ossigeno può agire come un difetto, alterando le proprietà intrinseche del semiconduttore. Il trattamento con idrogeno garantisce che il reticolo rimanga vicino al suo stato stechiometrico e chimico previsto.

Considerazioni Operative

Il Costo dell'Omissione

Saltare l'inclusione di idrogeno è una trappola comune nella ricerca di processi più semplici. Tuttavia, non utilizzare un'atmosfera riducente lascia ossigeno adsorbito all'interno del campione compattato.

Bilanciare Purezza e Complessità

Mentre l'argon fornisce uno sfondo inerte per prevenire ulteriori reazioni, non può rimuovere gli ossidi esistenti. L'aggiunta di idrogeno aumenta la complessità del processo, ma è l'unico modo per invertire attivamente la contaminazione precedente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo setup di pressatura a caldo, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è massimizzare lo zT: devi utilizzare un agente riducente come l'idrogeno per eliminare le impurità di ossigeno che degradano le prestazioni.

- Se il tuo obiettivo principale è la semplicità del processo: potresti usare argon puro, ma devi accettare che l'ossidazione residua limiterà probabilmente le prestazioni finali dello SnSe.

I termoelettrici ad alte prestazioni richiedono non solo una sintesi precisa, ma anche una purificazione attiva durante la fase di consolidamento.

Tabella Riassuntiva:

| Caratteristica | Ambiente di Argon Puro | Miscela Idrogeno-Argon al 5% |

|---|---|---|

| Tipo di Atmosfera | Inerte | Riducente |

| Rimozione Ossigeno | Nessuna (Previene nuova ossidazione) | Attiva (Rimuove ossigeno adsorbito) |

| Purezza Materiale | Moderata (Contiene tracce di ossidi) | Alta (Purificato durante la pressatura) |

| zT Termoelettrico | Limitato | Ottimizzato / Alto |

| Focus Applicazione | Semplicità del Processo | Termoelettrici ad Alte Prestazioni |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere l'atmosfera riducente perfetta per la pressatura a caldo di SnSe richiede attrezzature affidabili ad alta temperatura. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di miscela di gas e di processo termico.

Non lasciare che le impurità di ossigeno compromettano la tua figura di merito termoelettrica (zT). Collabora con KINTEK per accedere agli strumenti necessari per la sintesi di materiali ad alta purezza.

Contatta oggi i nostri specialisti di laboratorio per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è una pressa a caldo sottovuoto e qual è la sua funzione principale? Sblocca la lavorazione avanzata dei materiali

- In che modo la porosità dei materiali differisce tra la pressatura a caldo e la compattazione a freddo e la sinterizzazione? Confronta i Metodi per una Densità Ottimale

- Perché la funzione di pressione assiale sincrona di un forno Spark Plasma Sintering (SPS) è essenziale per MgTiO3-CaTiO3?

- Come influisce l'ambiente ad alto vuoto fornito da un forno a pressa calda sottovuoto sulle proprietà dei compositi Cu/rGO? Ottenere prestazioni superiori dei compositi

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nel processo di densificazione dei compositi di rame-nanotubi di carbonio? Realizzare materiali Cu-CNT ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di attrezzature per lo stampaggio a caldo per la lega TC4? Ottenere pezzi lisci e senza grinze

- Perché un forno a pressa calda sottovuoto è preferito rispetto a un forno convenzionale di sinterizzazione ad alta temperatura per la preparazione di compositi ZrC-SiC? Raggiungere densità e purezza superiori

- Come influisce il controllo della pressione del vuoto in un forno SPS sul carburo cementato? Raggiungere il successo nella sinterizzazione ad alta densità