La sinterizzazione a plasma di scintilla (SPS) altera fondamentalmente il panorama della produzione utilizzando corrente continua pulsata e pressione assiale per ottenere la densificazione in pochi minuti anziché ore. A differenza dei metodi tradizionali che si basano su un lento riscaldamento esterno, l'SPS genera calore internamente, consentendo rapidi aumenti di temperatura che bypassano l'inerzia termica responsabile dell'ingrossamento dei grani.

Il vantaggio principale dell'SPS è la sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Combinando velocità di riscaldamento estreme con pressione meccanica, "blocca" caratteristiche nanocristalline ad alte prestazioni, come dislocazioni e nanoprecipitati, che vengono tipicamente distrutte durante i lunghi tempi di permanenza della sinterizzazione convenzionale.

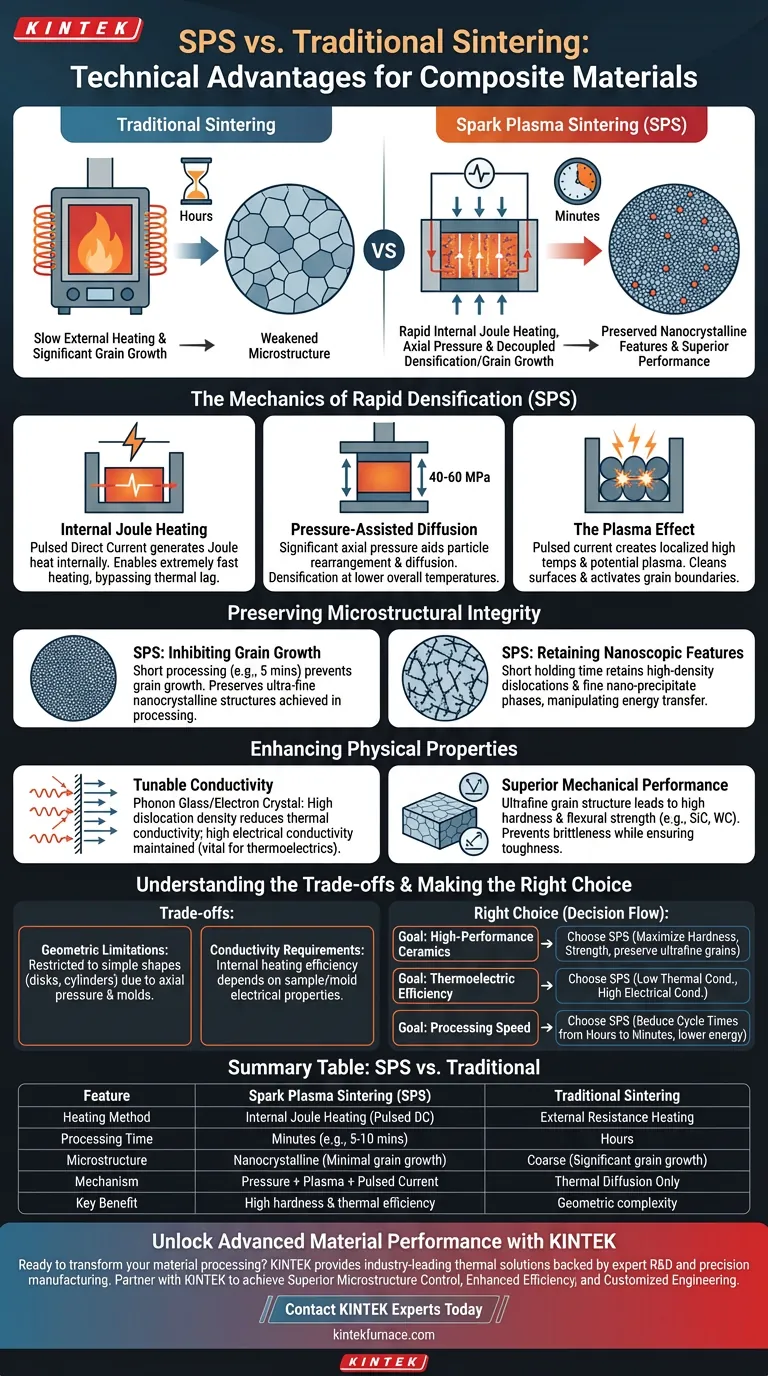

La meccanica della rapida densificazione

Riscaldamento Joule interno

I forni a resistenza tradizionali riscaldano un campione dall'esterno verso l'interno, un processo lento e inefficiente.

Al contrario, l'SPS fa passare corrente elettrica pulsata direttamente attraverso lo stampo o il campione conduttivo stesso. Questo genera calore Joule internamente, consentendo velocità di riscaldamento estremamente rapide.

Diffusione assistita dalla pressione

L'SPS non si basa solo sul calore; applica una significativa pressione assiale (ad esempio, 40–60 MPa) durante tutto il processo.

Questa pressione aiuta fisicamente nel riarrangiamento delle particelle e promuove la diffusione ai bordi dei grani. Di conseguenza, è possibile ottenere una densificazione completa a temperature complessive inferiori rispetto alla sinterizzazione senza pressione.

L'effetto plasma

La corrente pulsata crea condizioni specifiche nei punti di contatto delle particelle, inclusi potenziali scariche di plasma e alte temperature localizzate.

Ciò pulisce efficacemente le superfici delle particelle e attiva i bordi dei grani, accelerando ulteriormente il processo di legame.

Preservare l'integrità microstrutturale

Inibire la crescita dei grani

Nella sinterizzazione tradizionale, mantenere un materiale sufficientemente caldo per la densificazione di solito dà tempo ai grani di crescere, indebolendo il materiale.

L'SPS completa il processo così rapidamente, spesso entro 5 minuti, che la crescita dei grani viene efficacemente inibita. Ciò preserva le strutture ultrafini o nanocristalline ottenute nelle fasi di lavorazione precedenti, come la macinazione meccanica.

Mantenere le caratteristiche nanoscopiche

Poiché il tempo di mantenimento è breve, il materiale conserva dislocazioni ad alta densità e fasi di nanoprecipitati fini.

Queste caratteristiche sono fondamentali per applicazioni avanzate perché manipolano il modo in cui l'energia si muove attraverso il materiale.

Migliorare le proprietà fisiche

Conducibilità sintonizzabile (Il concetto di vetro fononico/cristallo elettronico)

Le caratteristiche microstrutturali preservate dall'SPS creano un vantaggio unico per i compositi funzionali.

L'alta densità di dislocazioni e bordi dei grani migliora significativamente lo scattering dei fononi, che riduce la conducibilità termica. Allo stesso tempo, il processo mantiene un'elevata conducibilità elettrica, una rara combinazione vitale per i materiali termoelettrici.

Prestazioni meccaniche superiori

La capacità di mantenere una struttura a grani ultrafini si traduce direttamente in guadagni meccanici.

Per ceramiche come il carburo di silicio (SiC) o il carburo di tungsteno (WC), ciò si traduce in un materiale che possiede sia un'elevata durezza che un'elevata resistenza a flessione. Fondendo localmente i leganti (come il cobalto) senza surriscaldare la massa, l'SPS previene la fragilità garantendo al contempo la tenacità.

Comprendere i compromessi

Limitazioni geometriche

La dipendenza dalla pressione assiale e dagli stampi specifici impone vincoli sulla geometria del componente.

Sebbene l'SPS sia superiore per forme semplici come dischi o cilindri, non può replicare facilmente le complesse geometrie 3D ottenibili con la sinterizzazione senza pressione o la colata in barbottina.

Requisiti di conducibilità del materiale

L'efficienza del meccanismo di riscaldamento interno dipende fortemente dalle proprietà elettriche del campione e dello stampo.

I materiali non conduttivi devono fare affidamento interamente sullo stampo per il trasferimento di calore, il che può alterare leggermente la dinamica di riscaldamento rispetto ai campioni conduttivi che si auto-riscaldano.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'SPS è il percorso di produzione corretto per il tuo composito, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale sono le ceramiche ad alte prestazioni: scegli l'SPS per ottenere la massima durezza e resistenza a flessione preservando strutture a grani ultrafini che la pressatura a caldo tradizionale distruggerebbe.

- Se il tuo obiettivo principale è l'efficienza termoelettrica: scegli l'SPS per progettare materiali con bassa conducibilità termica (tramite scattering dei fononi) ma alta conducibilità elettrica.

- Se il tuo obiettivo principale è la velocità di elaborazione: scegli l'SPS per ridurre i tempi di ciclo da ore a minuti, abbassando significativamente il consumo energetico per unità.

L'SPS non è solo un riscaldatore più veloce; è uno strumento per bloccare microstrutture fuori dall'equilibrio in solidi completamente densi.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma di scintilla (SPS) | Sinterizzazione tradizionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento Joule interno (DC pulsato) | Riscaldamento a resistenza esterno |

| Tempo di elaborazione | Minuti (ad es. 5-10 minuti) | Ore |

| Microstruttura | Nanocristallina (crescita minima dei grani) | Grossolana (crescita significativa dei grani) |

| Meccanismo | Pressione + Plasma + Corrente pulsata | Solo diffusione termica |

| Beneficio chiave | Elevata durezza ed efficienza termica | Complessità geometrica |

Sblocca prestazioni avanzate dei materiali con KINTEK

Pronto a trasformare la lavorazione dei tuoi materiali da ore a minuti? KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione.

Sia che tu richieda sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le esigenze uniche della sinterizzazione a plasma di scintilla e oltre.

Collabora con KINTEK per ottenere:

- Controllo microstrutturale superiore: preserva le caratteristiche nanocristalline per la massima resistenza.

- Efficienza migliorata: riduci il consumo energetico con cicli di riscaldamento rapidi.

- Ingegneria personalizzata: soluzioni su misura specificamente per le tue esigenze di materiali compositi.

Contatta oggi stesso gli esperti KINTEK per scoprire come la nostra tecnologia di sinterizzazione avanzata può migliorare le capacità del tuo laboratorio!

Guida Visiva

Riferimenti

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali vantaggi offre una pressa sottovuoto nella lavorazione dei materiali? Ottenere densità e purezza superiori

- Quali materiali vengono comunemente lavorati nei forni a pressa calda sottovuoto? Sblocca la densificazione dei materiali ad alte prestazioni

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché la sinterizzazione per plasma a scintilla (SPS) è preferita per le ceramiche Ba0.95La0.05FeO3-δ? Raggiungere alta densità velocemente

- Quali ruoli svolgono gli stampi di grafite durante la SPS di MgTiO3-CaTiO3? Ottenere rapida densificazione e precisione

- Quali sono i vantaggi tecnici della sinterizzazione a plasma a scintilla (SPS) per l'acciaio maraging? Ottenere una rapida densificazione

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto nella produzione di compositi grafite/rame ad alta densità? La soluzione di bagnatura forzata per compositi superiori