Al centro della questione, la differenza tra la Pressatura a Caldo (Hot Pressing) e la Pressatura Isostatica a Caldo (HIP) risiede nella direzione della forza applicata. La Pressatura a Caldo utilizza una pressione monodirezionale, assiale, proveniente da una pressa meccanica, mentre l'HIP utilizza una pressione uniforme a base di gas applicata equamente da tutte le direzioni. Questa distinzione fondamentale determina le capacità, i costi e le applicazioni ideali per ciascun processo.

La scelta è un compromesso diretto tra la semplicità di produzione e le prestazioni finali del materiale. La Pressatura a Caldo è un cavallo di battaglia economico per forme semplici, mentre l'HIP è un processo premium per creare componenti complessi e completamente densi dove il fallimento non è un'opzione.

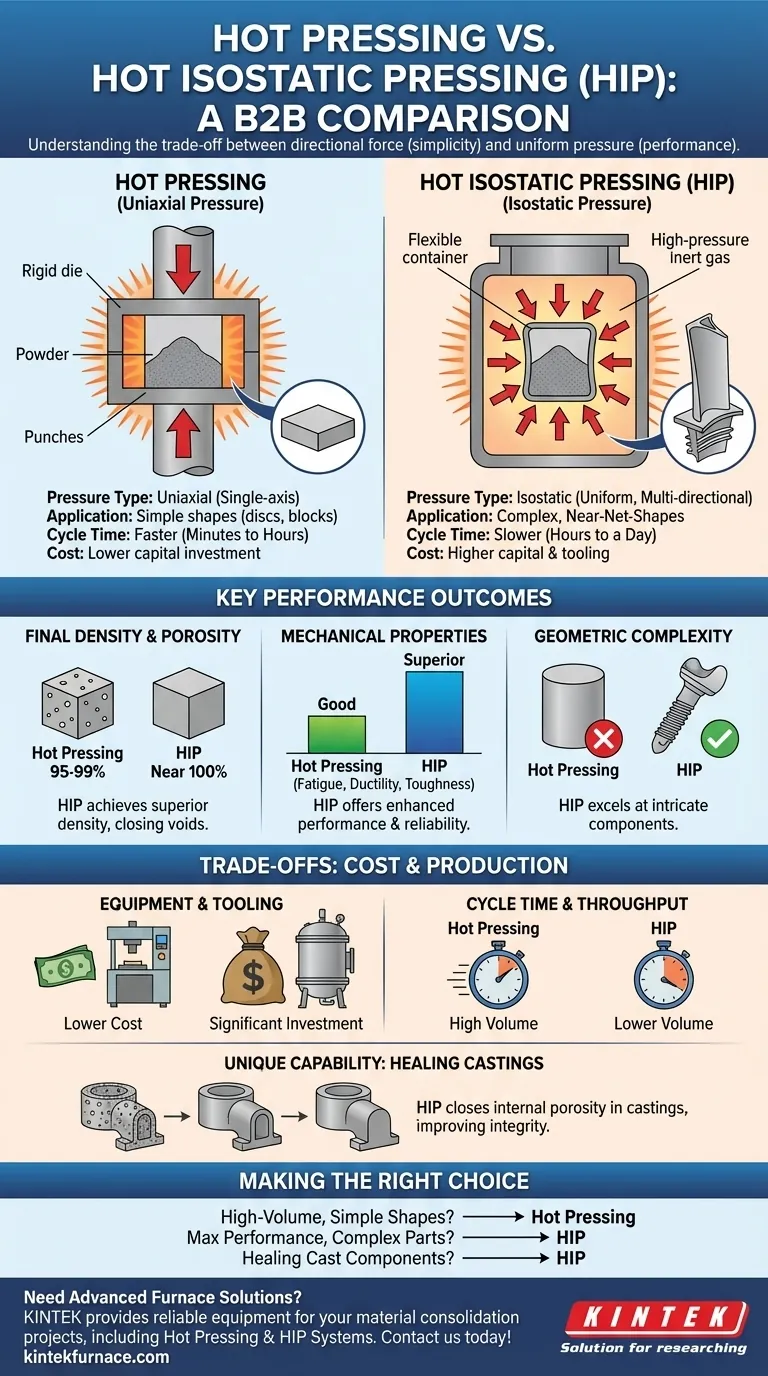

La Differenza Fondamentale: Pressione Uniaxiale vs. Isostatica

Per capire quando usare ciascun metodo, è necessario prima visualizzare come consolidano le polveri di materiale. Entrambi utilizzano alte temperature per rendere il materiale malleabile, ma il modo in cui applicano la pressione è completamente diverso.

Come Funziona la Pressatura a Caldo

La Pressatura a Caldo prevede il posizionamento di una polvere in uno stampo rigido, che viene quindi compresso da uno o due punzoni mobili lungo un singolo asse verticale. L'intero assemblaggio dello stampo e della polvere viene riscaldato simultaneamente.

Questa pressione uniaxiale è molto efficace per consolidare le polveri in geometrie semplici come dischi, blocchi o cilindri. È un'azione meccanica diretta.

Come Funziona la Pressatura Isostatica a Caldo (HIP)

Nella Pressatura Isostatica a Caldo, la polvere viene prima sigillata in un contenitore flessibile o sagomato, spesso realizzato in metallo. Questo contenitore viene quindi posizionato all'interno di un recipiente ad alta pressione.

Il recipiente viene riempito con un gas inerte ad alta pressione (come l'argon) e riscaldato. Questa pressione isostatica agisce sul contenitore uniformemente da tutti i lati, consolidando la polvere in un pezzo solido e completamente denso. La pressione viene trasmessa idrostaticamente, eliminando l'attrito con le pareti dello stampo.

Confronto dei Risultati di Prestazione Chiave

La differenza nell'applicazione della pressione porta a variazioni significative nella qualità, nelle proprietà e nelle possibilità geometriche del pezzo finale.

Densità Finale e Porosità

L'HIP è lo standard industriale per ottenere una densità teorica prossima al 100%. Poiché la pressione viene applicata da tutte le direzioni, chiude efficacemente tutti i vuoti interni e la porosità all'interno del materiale.

La Pressatura a Caldo raggiunge densità elevate (spesso 95-99%), ma può rimanere una porosità residua. L'attrito tra la polvere e le pareti dello stampo può creare gradienti di pressione, rendendo più difficile la densificazione uniforme degli angoli e dei bordi del materiale.

Proprietà Meccaniche

La densità superiore ottenuta con l'HIP si traduce direttamente in proprietà meccaniche superiori. Eliminando i pori interni, che agiscono come centri di concentrazione dello stress e siti di innesco delle cricche, l'HIP migliora significativamente la vita a fatica, la duttilità e la tenacità alla frattura di un materiale.

Questo rende l'HIP essenziale per componenti critici in applicazioni aerospaziali, mediche ed energetiche dove il cedimento del materiale sarebbe catastrofico.

Complessità Geometrica

La Pressatura a Caldo è limitata a forme semplici e prismatiche che possono essere facilmente estratte da uno stampo rigido.

L'HIP eccelle nella produzione di pezzi complessi, quasi a forma finale (near-net-shape). Poiché la pressione è applicata da un gas, si adatta perfettamente a geometrie intricate, come pale di turbine o impianti ortopedici, riducendo al minimo la necessità di una lavorazione post-processo estesa.

Comprendere i Compromessi: Costo e Produzione

Sebbene l'HIP offra prestazioni tecniche superiori, comporta un costo significativo sia in termini di attrezzature che di tempo ciclo.

Costi di Attrezzature e Utensili

Il costo principale dell'HIP è il recipiente ad alta pressione stesso, che rappresenta un enorme investimento di capitale. Le attrezzature per la pressatura a caldo sono generalmente meno costose e più comuni.

Inoltre, la maggior parte dei processi HIP richiede che la polvere sia incapsulata in una "scatola" metallica monouso, che deve essere prodotta e successivamente rimossa, aggiungendo costi e complessità al flusso di lavoro.

Tempo Ciclo e Produttività

I cicli di pressatura a caldo sono tipicamente misurati in minuti o poche ore, consentendo una produttività relativamente elevata per i pezzi standard.

I cicli HIP sono significativamente più lunghi, spesso della durata di molte ore o anche di un giorno intero. Ciò è dovuto al tempo necessario per riscaldare, pressurizzare, mantenere e raffreddare in sicurezza il grande recipiente, rendendolo un processo a volume molto inferiore.

Una Capacità Unica: Guarire i Pezzi Fusi

Oltre a consolidare le polveri, l'HIP ha la capacità unica di "guarire" i difetti nei pezzi realizzati con altri metodi, come la fusione. Sottoponendo un componente fuso al ciclo HIP, la porosità del gas interna e i vuoti possono essere chiusi, migliorando drasticamente l'integrità strutturale del pezzo fuso.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del processo corretto richiede una chiara comprensione dei requisiti non negoziabili del vostro progetto.

- Se la vostra priorità principale è la produzione ad alto volume di forme semplici: La pressatura a caldo è la scelta chiara per il suo costo inferiore, tempi ciclo più rapidi e densificazione sufficiente per molte applicazioni come i bersagli di sputtering o le piastre di armatura ceramiche di base.

- Se la vostra priorità principale è la massima prestazione e affidabilità in parti complesse: L'HIP è l'unica opzione praticabile per creare componenti completamente densi, quasi a forma finale, per applicazioni critiche come i dischi dei motori a reazione o gli impianti medici.

- Se la vostra priorità principale è migliorare l'integrità dei componenti fusi esistenti: L'HIP è unicamente adatto come fase di post-elaborazione per guarire la porosità interna e migliorare le prestazioni dei pezzi fusi di alto valore.

Comprendere questo equilibrio tra forza direzionale e pressione uniforme è la chiave per padroneggiare il consolidamento avanzato dei materiali.

Tabella Riassuntiva:

| Aspetto | Pressatura a Caldo | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Tipo di Pressione | Uniaxiale (su un asse) | Isostatica (uniforme da tutte le direzioni) |

| Densità Finale | 95-99% teorica | Vicino al 100% teorico |

| Complessità Geometrica | Forme semplici (es. dischi, blocchi) | Forme complesse, quasi a forma finale (es. pale di turbina) |

| Proprietà Meccaniche | Buone, con una certa porosità | Vita a fatica, duttilità, tenacità superiori |

| Costo | Costi inferiori per attrezzature e utensili | Maggiore investimento di capitale e costi per contenitori monouso |

| Tempo Ciclo | Minuti a ore (più veloce) | Ore a un giorno (più lento) |

| Capacità Uniche | Economico per pezzi semplici ad alto volume | Ripara i difetti nei pezzi fusi, ideale per applicazioni critiche |

Avete bisogno di soluzioni avanzate per forni ad alta temperatura per i vostri progetti di consolidamento dei materiali? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, soddisfiamo con precisione le vostre esigenze sperimentali uniche per la pressatura a caldo, l'HIP e altro ancora. Contattateci oggi per migliorare le prestazioni del vostro laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica