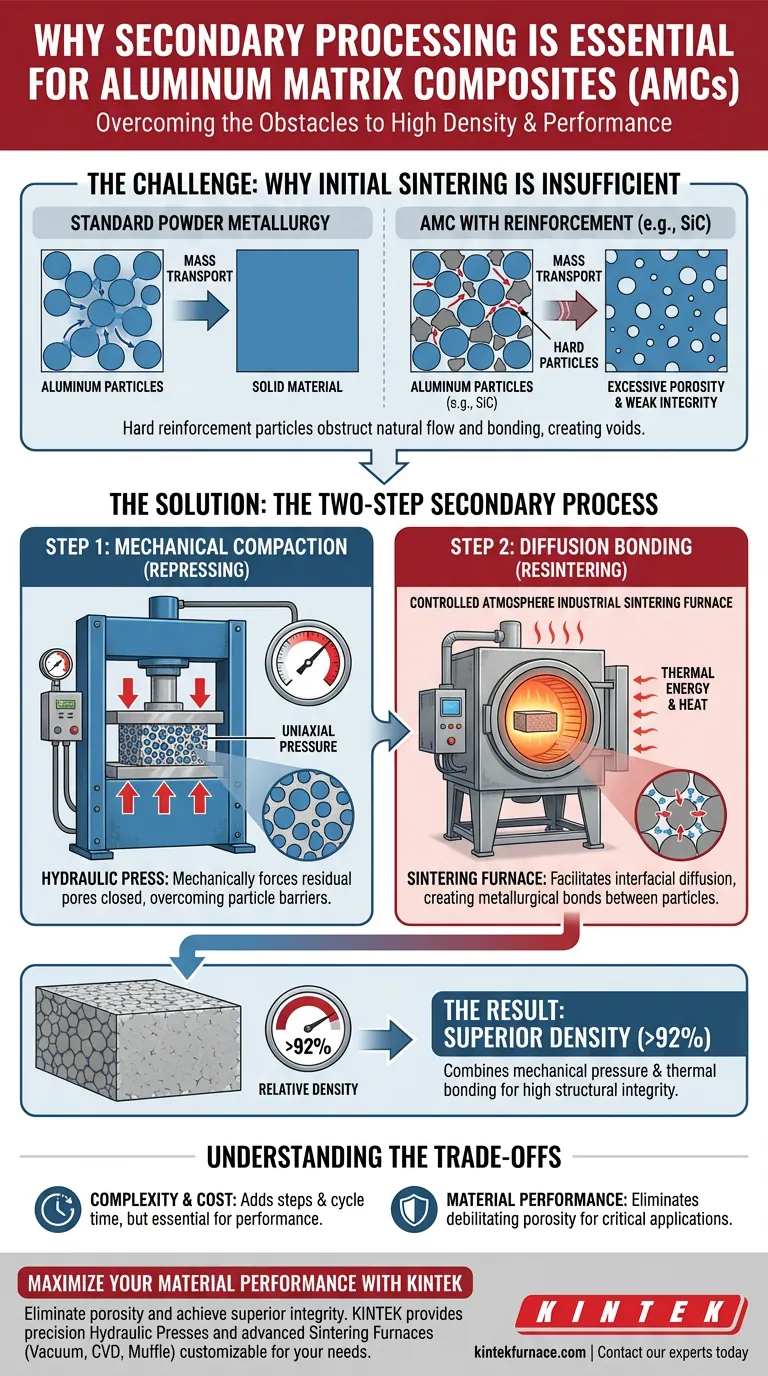

La lavorazione secondaria è necessaria per i compositi a matrice di alluminio (AMC) perché l'aggiunta di particelle di rinforzo dure, come il carburo di silicio, ostacola fisicamente il flusso naturale e il legame della matrice di alluminio.

I materiali inizialmente sinterizzati spesso conservano un'eccessiva porosità perché queste particelle dure ostacolano il trasporto di massa. Per correggere ciò, è necessaria una strategia di "ripressatura e risinterizzazione": la pressa idraulica chiude meccanicamente i pori residui, mentre il forno di sinterizzazione facilita la diffusione interfaciale necessaria per bloccare una densità relativa superiore al 92%.

I Meccanismi Fondamentali della Densificazione Le particelle di rinforzo dure agiscono come barriere fisiche all'interno della matrice metallica morbida, impedendo alla sinterizzazione standard di raggiungere la piena solidità. La lavorazione secondaria disaccoppia la soluzione: utilizza la forza meccanica per schiacciare i vuoti e l'energia termica per legare il materiale a livello molecolare.

La Sfida: Perché la Sinterizzazione Iniziale è Insufficiente

L'Ostacolo al Trasporto di Massa

Nella metallurgia delle polveri standard, le particelle metalliche si fondono attraverso un processo chiamato trasporto di massa. Tuttavia, quando si aggiungono particelle dure come il carburo di silicio (SiC) all'alluminio, queste particelle si frappongono fisicamente.

Il Problema della Porosità Residua

Poiché le particelle dure "sostengono" efficacemente la struttura, l'alluminio non può fluire liberamente per riempire tutti gli spazi vuoti.

Di conseguenza, i materiali che hanno subito solo una sinterizzazione iniziale soffrono spesso di eccessiva porosità. Questa porosità agisce come un difetto, indebolendo significativamente l'integrità strutturale del composito finale.

La Soluzione: Il Processo Secondario a Due Fasi

Fase 1: Compattazione Meccanica (Pressa Idraulica)

La prima fase della lavorazione secondaria prevede la ripressatura. Una pressa idraulica applica un'elevata pressione uniassiale al pezzo semi-sinterizzato.

Questa pressione è puramente meccanica. La sua funzione principale è quella di chiudere forzatamente i pori aperti rimasti dopo il riscaldamento iniziale. La forza supera l'attrito e le barriere fisiche presentate dalle particelle dure di carburo di silicio.

Fase 2: Saldatura per Diffusione (Forno di Sinterizzazione)

La compattazione meccanica avvicina le particelle, ma non sono ancora fuse chimicamente. È qui che la risinterizzazione in forno diventa fondamentale.

L'applicazione di calore innesca la diffusione interfaciale. Gli atomi migrano attraverso i confini tra l'alluminio e le particelle di rinforzo, creando un vero legame metallurgico.

Il Risultato: Densità Superiore

Combinando queste due forze distinte — pressione meccanica seguita da legame termico — il materiale può raggiungere una densità relativa superiore al 92%. Questo livello di densità è raramente ottenibile attraverso la sola sinterizzazione primaria quando sono presenti elevate quantità di particelle di rinforzo.

Comprensione dei Compromessi

Complessità del Processo vs. Prestazioni del Materiale

La lavorazione secondaria introduce passaggi aggiuntivi, costi di attrezzatura e tempi di ciclo rispetto a un processo "one-shot". Tuttavia, omettere questi passaggi si traduce in un materiale dominato da vuoti e con bassa resistenza meccanica.

Il Rischio di Ossidazione

Mentre la pressa idraulica affronta la porosità, la successiva fase di riscaldamento introduce il rischio di ossidazione. Come notato nel contesto più ampio della sinterizzazione, l'alluminio si ossida facilmente.

Se il forno di sinterizzazione secondaria non mantiene un'atmosfera controllata (come un vuoto o un gas inerte), possono formarsi ossidi sulle superfici delle particelle. Questi ossidi inibiscono proprio la saldatura per diffusione che il forno dovrebbe promuovere.

Fare la Scelta Giusta per il Tuo Progetto

La necessità della lavorazione secondaria dipende interamente dai requisiti meccanici del tuo componente finale.

- Se la tua priorità è l'elevata integrità strutturale: devi impiegare la ripressatura e la risinterizzazione secondarie per eliminare la porosità e portare la densità relativa oltre il 92%.

- Se la tua priorità è la riduzione dei costi per parti non critiche: potresti affidarti alla sinterizzazione iniziale, accettando che il materiale manterrà vuoti e avrà una minore resistenza.

In definitiva, la lavorazione secondaria non è un perfezionamento opzionale ma un requisito fondamentale per creare compositi a matrice di alluminio ad alte prestazioni, privi di porosità debilitante.

Tabella Riassuntiva:

| Fase del Processo | Attrezzatura | Funzione Primaria | Risultato Chiave |

|---|---|---|---|

| Ripressatura | Pressa Idraulica | Compattazione Meccanica | Chiude forzatamente i pori residui |

| Risinterizzazione | Forno di Sinterizzazione | Diffusione Interfaciale | Crea legami metallurgici |

| Risultato Finale | Sistema Combinato | Densificazione | Densità relativa > 92% |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Elimina la porosità e ottieni una superiore integrità strutturale nei tuoi compositi a matrice di alluminio. KINTEK fornisce le attrezzature di precisione necessarie per la lavorazione secondaria avanzata. Supportati da R&S e produzione esperte, offriamo Presse Idrauliche ad alte prestazioni e una vasta gamma di forni ad alta temperatura da laboratorio, inclusi sistemi a Vuoto, CVD e Muffole, tutti personalizzabili in base ai tuoi specifici requisiti di densità.

Pronto a elevare la tua produzione di compositi? Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione e pressatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Qual è l'effetto del tempo di mantenimento prolungato durante la pressatura a caldo sottovuoto (VHP)? Migliorare la purezza e la densità della fase Al3Ti

- Perché un forno a pressa a caldo sottovuoto (VHP) è preferito alla colata per agitazione? Ottenere una densità prossima a quella teorica per i compositi

- Come funziona il sistema a vuoto in questi forni? Raggiungi purezza e prestazioni nei processi ad alta temperatura

- Come funziona la sinterizzazione attivata per i materiali ceramici? Temperature più basse, densificazione più rapida

- Come funziona una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio perfetto

- Cos'è una pressa sottovuoto? Ottenere una laminazione e una densificazione perfette e prive di vuoti

- Quali sono le applicazioni principali dei forni a pressa calda sottovuoto? Ottenere densità e purezza del materiale superiori