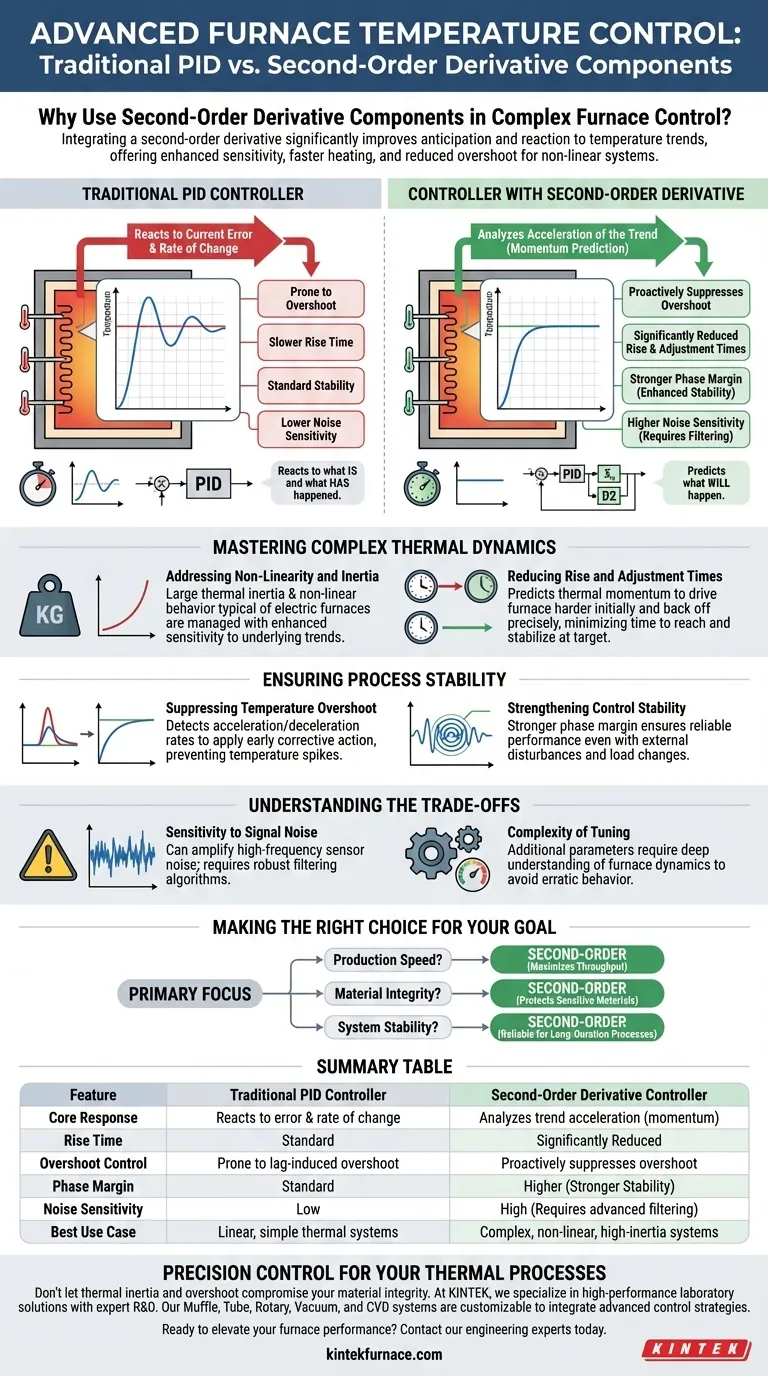

L'integrazione di un componente derivato di secondo ordine in un controllore di forno migliora significativamente la capacità del sistema di anticipare e reagire alle tendenze di temperatura. Rispetto a un controllore PID tradizionale, questa struttura avanzata offre una maggiore sensibilità, con conseguenti tempi di riscaldamento più rapidi e una sostanziale riduzione dell'overshoot per sistemi complessi e non lineari.

Mentre i controllori PID tradizionali reagiscono agli errori correnti e ai tassi di variazione, l'aggiunta di una derivata di secondo ordine consente al sistema di analizzare l'accelerazione della tendenza. Questo strato aggiuntivo di previsione contrasta efficacemente l'enorme inerzia termica tipica dei forni elettrici, garantendo stabilità dove i controllori standard potrebbero oscillare.

Padroneggiare le dinamiche termiche complesse

Affrontare la non linearità e l'inerzia

I sistemi di forni elettrici sono caratterizzati da grande inerzia, il che significa che sono lenti a rispondere all'apporto di energia e lenti a raffreddarsi. Sono anche spesso non lineari, comportandosi in modo diverso a vari intervalli di temperatura.

Un controllore con componenti derivate di secondo ordine e filtri fornisce una maggiore sensibilità a questi comportamenti complessi. Va oltre la semplice correzione dell'errore per comprendere la tendenza sottostante del cambiamento di temperatura.

Riduzione dei tempi di salita e di aggiustamento

In un ambiente di produzione, il tempo è una risorsa critica. Il vantaggio principale di questa struttura di controllo avanzata è la sua capacità di ridurre significativamente il tempo di salita (quanto tempo ci vuole per raggiungere il target).

Minimizza anche il tempo di aggiustamento (quanto tempo ci vuole per stabilizzarsi una volta vicino al target). Prevedendo lo slancio termico, il controllore può spingere il forno più forte inizialmente e rallentare al momento giusto.

Garantire la stabilità del processo

Soppressione dell'overshoot di temperatura

Uno dei maggiori rischi nel controllo dei forni è l'overshoot, dove la temperatura supera il setpoint, potenzialmente danneggiando il prodotto o gli elementi riscaldanti.

I controllori PID standard spesso faticano a frenare il processo di riscaldamento in tempo a causa del ritardo termico. Il componente di secondo ordine sopprime efficacemente l'overshoot rilevando la velocità con cui l'aumento di temperatura sta accelerando o decelerando, applicando un'azione correttiva molto prima.

Rafforzamento della stabilità del controllo

Per i processi di produzione continua, prestazioni costanti non sono negoziabili. Questa struttura di controllo avanzata fornisce un margine di fase più elevato.

Un margine di fase più elevato è direttamente correlato a una migliore stabilità del sistema. Ciò garantisce che anche in presenza di disturbi esterni o variazioni di carico, il loop di controllo rimanga stretto e prevedibile.

Comprendere i compromessi

Sensibilità al rumore del segnale

Sebbene una maggiore sensibilità sia un vantaggio per il monitoraggio della temperatura, può essere uno svantaggio per quanto riguarda il rumore del segnale.

Le derivate di secondo ordine possono amplificare il rumore ad alta frequenza intrinseco nelle letture del sensore. Un'implementazione efficace richiede solitamente robusti algoritmi di filtraggio per garantire che il controllore reagisca ai cambiamenti effettivi di temperatura, non alla statica del sensore.

Complessità della messa a punto

Andare oltre il PID standard introduce parametri aggiuntivi da configurare.

Ottenere l'equilibrio ottimale tra i termini proporzionale, integrale e delle derivate prima/seconda richiede una comprensione più approfondita delle dinamiche specifiche del forno. Una messa a punto impropria può portare a comportamenti erratici piuttosto che a un controllo migliorato.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa strategia di controllo avanzata è adatta alla tua applicazione, considera i tuoi vincoli operativi specifici:

- Se la tua priorità principale è la velocità di produzione: Il controllore di secondo ordine è superiore per la sua capacità di ridurre i tempi di salita e di aggiustamento, massimizzando la produttività.

- Se la tua priorità principale è l'integrità del materiale: Questo metodo è ideale grazie alla sua capacità di sopprimere l'overshoot, proteggendo i materiali sensibili dai danni da calore.

- Se la tua priorità principale è la stabilità del sistema: Il margine di fase più elevato offre la scelta più affidabile per processi continui di lunga durata.

Sfruttando il controllo derivato di secondo ordine, trasformi il tuo forno da un sistema reattivo in uno strumento predittivo in grado di gestire le sfide termiche più impegnative.

Tabella riassuntiva:

| Caratteristica | Controllore PID tradizionale | Controllore derivato di secondo ordine |

|---|---|---|

| Risposta di base | Reagisce all'errore e al tasso di variazione | Analizza l'accelerazione della tendenza (slancio) |

| Tempo di salita | Standard | Significativamente ridotto |

| Controllo dell'overshoot | Soggetto a overshoot indotto da ritardo | Sopprime proattivamente l'overshoot |

| Margine di fase | Standard | Più elevato (maggiore stabilità) |

| Sensibilità al rumore | Bassa | Alta (richiede filtraggio avanzato) |

| Caso d'uso migliore | Sistemi termici lineari e semplici | Sistemi complessi, non lineari, ad alta inerzia |

Controllo di precisione per i tuoi processi termici

Non lasciare che l'inerzia termica e l'overshoot compromettano l'integrità del tuo materiale. In KINTEK, siamo specializzati in soluzioni di laboratorio ad alte prestazioni supportate da R&S esperta e produzione di precisione.

Sia che tu richieda sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per integrare strategie di controllo avanzate che massimizzano la tua produttività e stabilità.

Pronto a migliorare le prestazioni del tuo forno? Contatta oggi i nostri esperti di ingegneria per discutere le tue esigenze uniche e trovare la soluzione di riscaldamento perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali proprietà dovrebbe avere un materiale per essere adatto agli elementi riscaldanti? Caratteristiche chiave per prestazioni ad alta temperatura

- Quali sono i componenti principali di un riscaldatore a resistenza? Scopri le parti chiave per un riscaldamento efficiente

- Quali sono i vantaggi in termini di efficienza energetica degli elementi riscaldanti in SIC? Aumenta la produttività e riduci i costi

- Quali sono le capacità di temperatura degli elementi riscaldanti in carburo di silicio? Raggiungere alte temperature per i processi industriali

- Perché è necessario un trattamento termico a 800°C per i catalizzatori M1/CeO2? Intrappolamento di atomi master per una stabilità superiore

- Quali sono i tre componenti essenziali necessari per produrre elementi riscaldanti in grafite? La chiave per prestazioni affidabili ad alta temperatura

- Quali sono gli intervalli di dimensioni standard per gli elementi riscaldanti in carburo di silicio? Garantire prestazioni ottimali per il vostro forno

- Come si può prolungare la durata di vita degli elementi riscaldanti in carburo di silicio? Prolunga la durata con consigli esperti