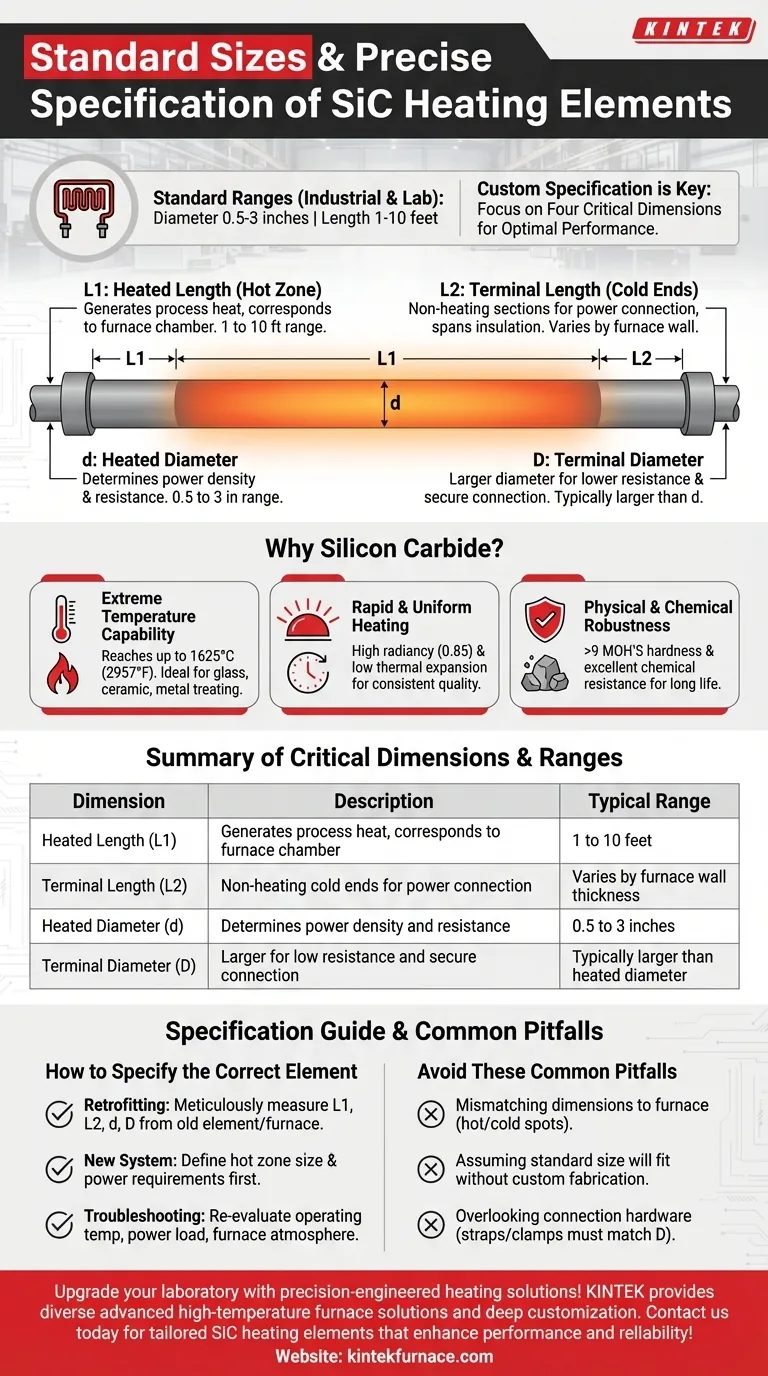

Negli ambienti industriali e di laboratorio, gli elementi riscaldanti standard in carburo di silicio (SiC) variano tipicamente da 0,5 a 3 pollici di diametro e da 1 a 10 piedi di lunghezza. Sebbene queste dimensioni standard coprano molte applicazioni, rappresentano solo il punto di partenza per una corretta specifica. Dimensioni e forme personalizzate vengono anche comunemente prodotte per soddisfare requisiti precisi del forno.

La scelta dell'elemento riscaldante giusto dipende meno dal trovare una "dimensione standard" e più dal specificare correttamente le quattro dimensioni critiche — lunghezza riscaldata, lunghezza del terminale e i rispettivi diametri — che corrispondano alla geometria e ai requisiti di potenza del vostro forno.

Scomposizione delle Quattro Dimensioni Critiche

La dimensione complessiva di un elemento in SiC è una combinazione di sezioni distinte che servono funzioni diverse. Non comprenderle può portare a un riscaldamento inefficiente, a danni alle apparecchiature o a un guasto prematuro dell'elemento.

Lunghezza Riscaldata (L1) e Zona Calda

La lunghezza riscaldata (L1), spesso chiamata zona calda, è la sezione dell'elemento che genera effettivamente il calore di processo desiderato. Questa dimensione deve corrispondere direttamente alla larghezza o all'altezza della camera del forno per garantire un riscaldamento uniforme.

Lunghezza del Terminale (L2) ed Estremità Fredde

Le lunghezze dei terminali (L2) sono le sezioni non riscaldanti a ciascuna estremità dell'elemento. Queste "estremità fredde" attraversano l'isolamento del forno e si collegano all'alimentazione. La loro lunghezza deve essere sufficiente a coprire lo spessore della parete del forno senza surriscaldare i terminali o l'area circostante.

Diametro Riscaldato (d) e Densità di Potenza

Il diametro della sezione riscaldata (d) è un fattore chiave nel determinare la densità di potenza e la resistenza elettrica dell'elemento. Un diametro maggiore generalmente consente una maggiore potenza erogata, ma deve essere abbinato alle capacità dell'alimentatore.

Diametro del Terminale (D) e Connessione Elettrica

Il diametro del terminale (D) è tipicamente maggiore del diametro riscaldato per garantire una minore resistenza elettrica nelle estremità fredde. Questo design minimizza la generazione di calore al di fuori della camera del forno e fornisce un robusto punto di connessione fisica per cinghie e morsetti.

Perché il Carburo di Silicio è il Materiale di Scelta

Comprendere le proprietà intrinseche del SiC chiarisce perché la precisione dimensionale è così critica. Questi elementi sono scelti per applicazioni esigenti in cui le prestazioni e l'affidabilità sono fondamentali.

Capacità di Temperatura Estrema

Gli elementi in carburo di silicio sono in grado di raggiungere temperature dell'elemento fino a 1625°C (2957°F). Ciò consente loro di funzionare efficacemente in applicazioni come la fusione del vetro, la cottura della ceramica e il trattamento termico dei metalli.

Riscaldamento Rapido e Uniforme

Il SiC ha un'elevata radiancy (0,85) e una bassa espansione termica, il che gli consente di riscaldarsi e raffreddarsi rapidamente fornendo una distribuzione della temperatura eccezionalmente uniforme. Ciò porta a una qualità del prodotto costante e a un uso efficiente dell'energia.

Robustezza Fisica e Chimica

Con una durezza superiore a 9 MOH'S e un'elevata resistenza alla flessione, gli elementi in SiC sono fisicamente durevoli. Possiedono anche un'eccellente resistenza chimica, consentendo una lunga durata anche in atmosfere di forno impegnative.

Errori Comuni nella Specifica degli Elementi

Una specifica precisa è la migliore difesa contro i problemi operativi comuni. Concentrarsi solo su una o due dimensioni ignorando le altre è una fonte frequente di problemi.

Disallineamento delle Dimensioni con il Forno

Ordinare un elemento con una lunghezza riscaldata (L1) errata provoca punti caldi o freddi all'interno del forno. Allo stesso modo, una lunghezza del terminale (L2) errata può causare il surriscaldamento dell'involucro del forno o creare una connessione elettrica scadente.

Presupporre che una Dimensione Standard Sia Adatta

Sebbene esistano intervalli standard, la maggior parte dei forni industriali ha dimensioni uniche. Misurare sempre con precisione gli elementi esistenti o la camera del forno piuttosto che presumere che una dimensione standard sia una sostituzione diretta. La fabbricazione su misura è una parte normale del settore.

Trascurare l'Hardware di Connessione

La connessione elettrica è un punto di guasto comune. Le cinghie e i morsetti utilizzati per collegare i terminali dell'elemento all'alimentazione devono essere specificati per corrispondere esattamente al diametro del terminale (D) per garantire una connessione sicura e a bassa resistenza.

Come Specificare l'Elemento Corretto

Utilizzare le seguenti linee guida per assicurarsi di selezionare un elemento che offra prestazioni e longevità ottimali per la vostra applicazione specifica.

- Se la vostra attenzione principale è la modernizzazione di un forno esistente: Misurare meticolosamente tutte e quattro le dimensioni chiave (L1, L2, d, D) dai vecchi elementi o dal forno stesso prima di ordinare.

- Se la vostra attenzione principale è la progettazione di un nuovo sistema: Determinare prima la dimensione della zona calda richiesta e i requisiti di potenza, poiché questi detteranno la configurazione e le dimensioni necessarie dell'elemento.

- Se la vostra attenzione principale è la risoluzione dei guasti prematuri: Rivalutare la temperatura operativa dell'elemento, il carico di potenza e l'atmosfera del forno, oltre a verificare che le dimensioni fisiche siano corrette per l'installazione.

In definitiva, fornire una specifica completa e accurata è il passo più critico per ottenere un riscaldamento di processo ad alta temperatura affidabile.

Tabella Riassuntiva:

| Dimensione | Descrizione | Intervallo Tipico |

|---|---|---|

| Lunghezza Riscaldata (L1) | Genera calore di processo, corrisponde alla camera del forno | Da 1 a 10 piedi |

| Lunghezza del Terminale (L2) | Estremità fredde non riscaldate per la connessione di alimentazione | Varia in base allo spessore della parete del forno |

| Diametro Riscaldato (d) | Determina la densità di potenza e la resistenza | Da 0,5 a 3 pollici |

| Diametro del Terminale (D) | Maggiore per bassa resistenza e connessione sicura | Tipicamente maggiore del diametro riscaldato |

Aggiorna il tuo laboratorio con soluzioni di riscaldamento progettate con precisione! Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per elementi riscaldanti in SiC su misura che migliorano le prestazioni e l'affidabilità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità