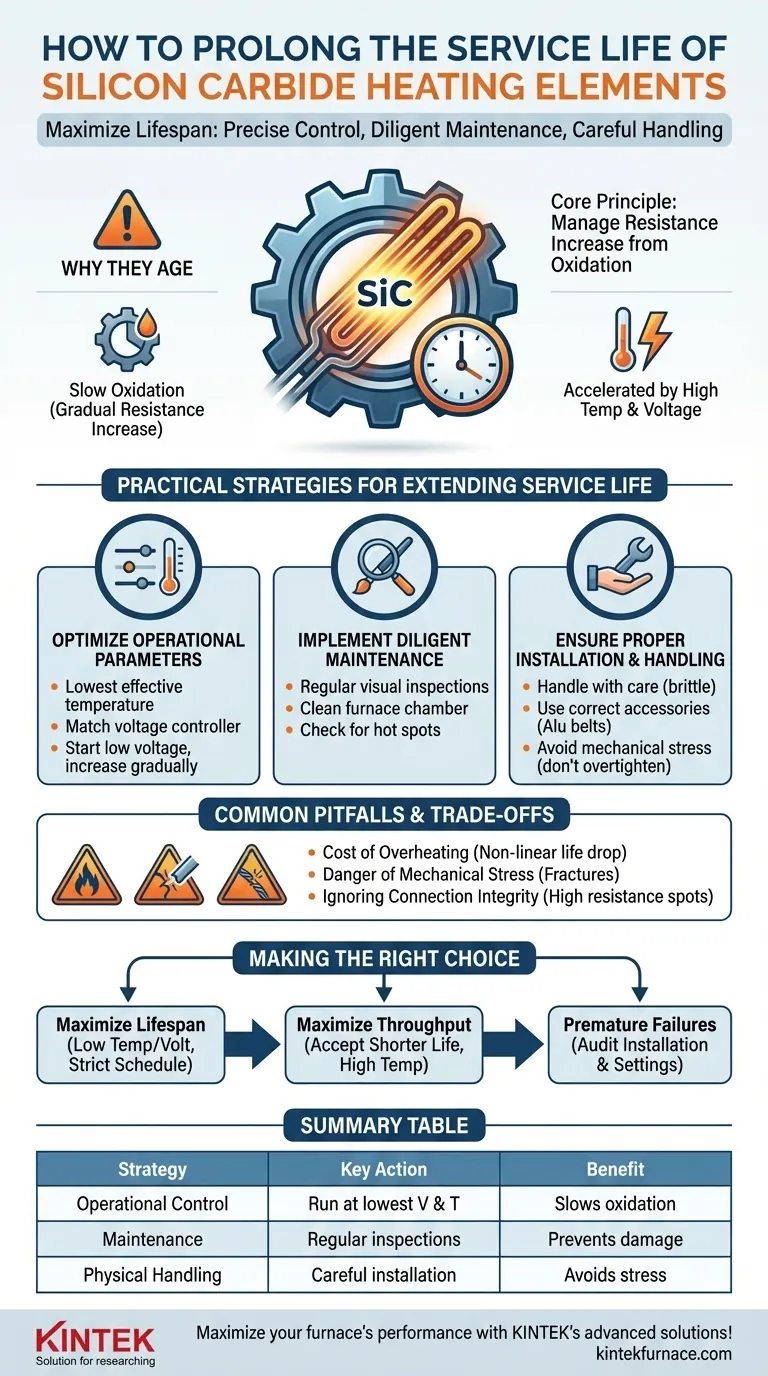

Per massimizzare la durata di vita dei tuoi elementi riscaldanti in carburo di silicio (SiC), devi concentrarti su tre aree chiave: controllo operativo preciso, manutenzione diligente e manipolazione fisica attenta. Il fattore operativo più critico è far funzionare gli elementi alla tensione più bassa possibile che raggiunga comunque la temperatura richiesta del forno, poiché questo gestisce direttamente il processo di invecchiamento dell'elemento.

La durata di vita di un elemento in SiC non è una durata fissa; è il risultato diretto del suo ambiente operativo. Il principio fondamentale per prolungarne la vita è gestire il tasso di aumento della resistenza—causato dalla graduale ossidazione—attraverso un controllo meticoloso della temperatura e della tensione.

Il Principio Fondamentale: Gestire la Resistenza nel Tempo

Gli elementi in carburo di silicio sono noti per la loro durabilità e resistenza allo stress termico. Tuttavia, non sono immuni all'invecchiamento. Comprendere questo processo è la chiave per prolungarne l'uso.

Perché gli Elementi in SiC Invecchiano

Il principale meccanismo di invecchiamento per un elemento in SiC è la lenta ossidazione. Nel tempo e ad alte temperature, il materiale in carburo di silicio reagisce con l'atmosfera del forno, il che aumenta gradualmente la resistenza elettrica dell'elemento.

Man mano che la resistenza aumenta, l'elemento richiede più tensione per generare la stessa quantità di calore (Potenza = Tensione² / Resistenza). Questo processo di invecchiamento è graduale ma inevitabile.

Il Ruolo Critico del Controllo della Tensione

Avviare un nuovo elemento alla tensione più bassa possibile è la strategia più efficace per prolungarne la vita. Questo fornisce il massimo "margine" sul tuo alimentatore.

Man mano che l'elemento invecchia e la sua resistenza aumenta, puoi aumentare gradualmente la tensione per mantenere la potenza e la temperatura richieste. Un elemento è tipicamente considerato alla fine della sua vita quando l'alimentatore non può più fornire abbastanza tensione per compensare l'alta resistenza.

La Temperatura come Acceleratore

Sebbene gli elementi in SiC siano progettati per temperature estremamente elevate, il calore agisce come un potente acceleratore per l'ossidazione. Far funzionare un forno anche leggermente più caldo del necessario accelererà significativamente l'aumento della resistenza e accorcerà la vita dell'elemento.

Strategie Pratiche per Prolungare la Durata di Vita

L'applicazione del principio fondamentale comporta azioni specifiche e ripetibili nelle tue operazioni quotidiane e nei programmi di manutenzione.

Ottimizza i Tuoi Parametri Operativi

Fai sempre funzionare il tuo forno alla temperatura efficace più bassa per il tuo processo. Evita di impostare punti di riferimento di temperatura inutilmente alti, poiché ciò non offre alcun beneficio e accorcia attivamente la vita dell'elemento.

Abbina il tuo regolatore di tensione alle esigenze dell'elemento. Inizia con una bassa tensione e aumentala solo quando necessario per mantenere la temperatura durante la vita dell'elemento.

Implementa una Routine di Manutenzione Diligente

La manutenzione regolare del forno non è facoltativa. Ispeziona visivamente gli elementi per eventuali segni di danni fisici, crepe o "punti caldi" localizzati che potrebbero indicare un guasto imminente.

Assicurati che la camera del forno sia priva di contaminanti. Alcuni vapori chimici o depositi possono reagire con il materiale SiC e accelerare la degradazione.

Assicurati un'Installazione e una Manipolazione Corrette

Gli elementi in SiC sono robusti sotto carico termico ma possono essere fragili. Devono essere maneggiati con cura per evitare cadute o urti, che possono causare microfratture che portano al guasto.

Usa gli accessori corretti, come cinghie di collegamento in alluminio ad alta purezza, per garantire un'eccellente conduttività elettrica. Fissa gli elementi con gli appositi dispositivi di fissaggio senza stringere eccessivamente, poiché ciò può introdurre stress meccanico.

Comprendere i Compromessi e gli Errori Comuni

Evitare errori comuni è tanto importante quanto seguire le migliori pratiche. Riconoscere i compromessi intrinseci consente decisioni operative più informate.

Il Costo del Surriscaldamento

La relazione tra temperatura e vita dell'elemento non è lineare. Un piccolo aumento della temperatura operativa può causare una diminuzione sproporzionatamente grande della durata di vita. Questo è il principale compromesso tra velocità di processo e costo di sostituzione dei componenti.

Il Pericolo dello Stress Meccanico

Non forzare mai un elemento in posizione. Stringere eccessivamente i morsetti o non consentire l'espansione termica può introdurre stress meccanico che causerà la frattura e il guasto dell'elemento una volta raggiunta la temperatura operativa.

Ignorare l'Integrità della Connessione

Una connessione elettrica allentata o corrosa crea un punto di alta resistenza. Questo punto si surriscalderà, danneggiando potenzialmente l'estremità terminale dell'elemento (l'"estremità fredda") e l'hardware di connessione, portando a un guasto prematuro dell'intero circuito.

Fare la Scelta Giusta per il Tuo Processo

La tua strategia operativa dovrebbe allinearsi con il tuo obiettivo aziendale primario, sia che si tratti della massima durata dei componenti o della massima produttività.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Opera alla temperatura e alla tensione efficaci più basse e implementa un rigoroso programma di ispezione e manutenzione.

- Se il tuo obiettivo principale è massimizzare la produttività: Accetta una durata dell'elemento più breve come compromesso necessario per funzionare a temperature più elevate, ma usa comunque la tensione più bassa richiesta per quella temperatura per evitare stress inutili.

- Se stai riscontrando guasti frequenti e prematuri: Verifica immediatamente le tue procedure di installazione, le impostazioni di controllo dell'alimentazione e i protocolli di manipolazione per identificare le fonti di stress meccanico o elettrico.

La gestione proattiva dei tuoi elementi riscaldanti li trasforma da un semplice materiale di consumo in una risorsa prevedibile e affidabile.

Tabella Riepilogativa:

| Strategia | Azione Chiave | Beneficio |

|---|---|---|

| Controllo Operativo | Funzionamento alla tensione e temperatura più basse | Rallenta l'ossidazione, prolunga la vita |

| Manutenzione | Ispezioni regolari e forno pulito | Previene danni e contaminazione |

| Manipolazione Fisica | Installazione attenta e utilizzo di accessori adeguati | Evita stress meccanici e guasti |

Massimizza le prestazioni del tuo forno con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar