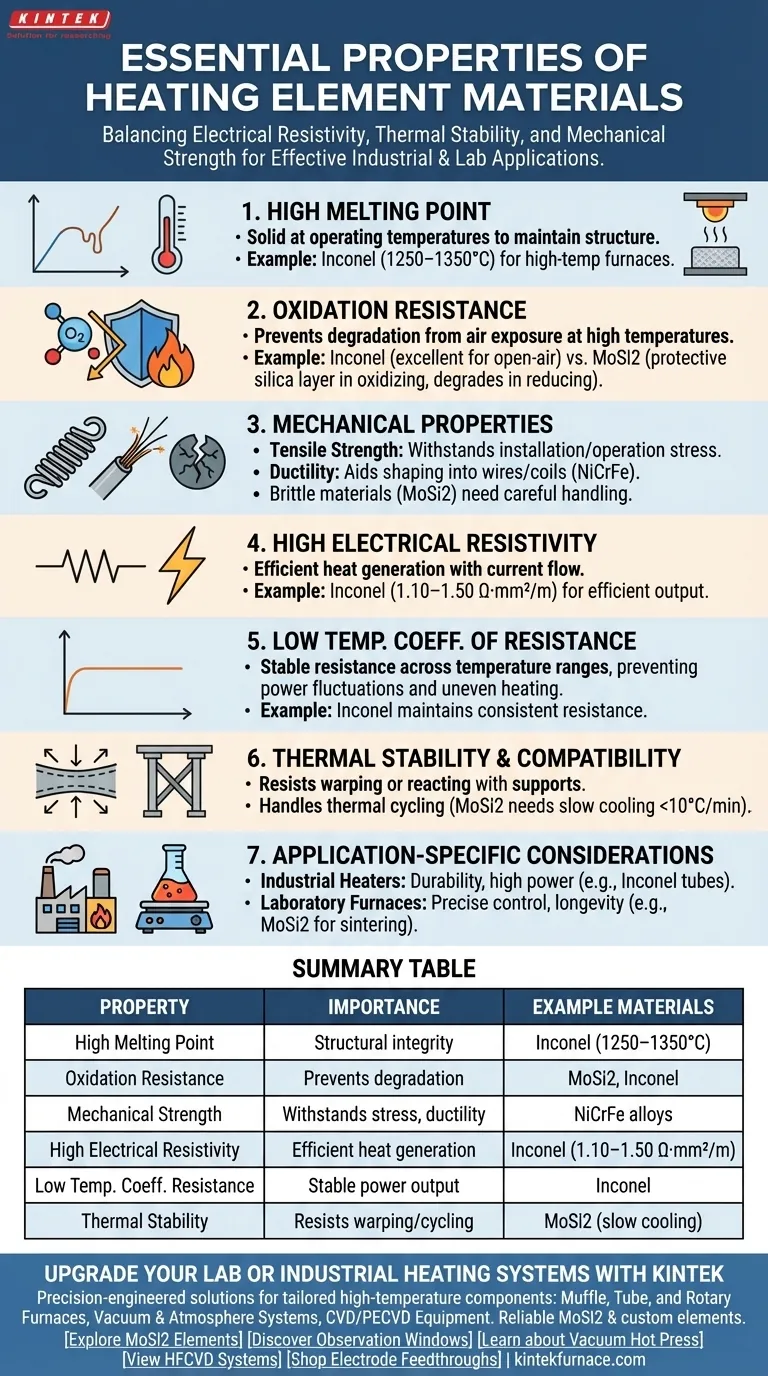

Gli elementi riscaldanti sono componenti critici in varie applicazioni industriali e di laboratorio, che richiedono proprietà specifiche dei materiali per funzionare efficacemente. Il materiale ideale dovrebbe bilanciare un'elevata resistività elettrica con stabilità termica, resistenza meccanica e resistenza all'ossidazione. Le considerazioni chiave includono la capacità di resistere a cicli termici ripetuti, mantenere l'integrità strutturale ad alte temperature e convertire efficientemente l'energia elettrica in calore. Materiali come MoSi2 e Inconel dimostrano queste proprietà ma comportano requisiti di manipolazione unici e sensibilità ambientali. Comprendere queste caratteristiche aiuta a selezionare l'elemento riscaldante giusto per applicazioni specifiche, sia in forni, riscaldatori industriali o apparecchiature di laboratorio.

Punti chiave spiegati:

-

Alto punto di fusione

- Il materiale deve rimanere solido alle temperature operative per mantenere l'integrità strutturale. Ad esempio, l'Inconel fonde a 1250–1350°C, rendendolo adatto per forni ad alta temperatura.

- Materiali con bassi punti di fusione si deformerebbero o fallirebbero in condizioni di riscaldamento tipiche.

-

Resistenza all'ossidazione

- L'esposizione all'aria ad alte temperature può causare ossidazione, degradando l'elemento. Il MoSi2 forma uno strato protettivo di silice in ambienti ossidanti ma si deteriora in atmosfere riducenti.

- L'eccellente resistenza all'ossidazione dell'Inconel lo rende ideale per applicazioni di riscaldamento all'aria aperta.

-

Proprietà meccaniche

- Resistenza alla trazione: Assicura che l'elemento possa sopportare lo stress meccanico durante l'installazione e il funzionamento.

- Duttilità: Consente di trafilare il materiale in fili o modellarlo in bobine, come si vede con le leghe NiCrFe.

- Materiali fragili come il MoSi2 richiedono un'attenta manipolazione per evitare rotture.

-

Resistività elettrica

- Un'elevata resistività (ad esempio, 1.10–1.50 Ω·mm²/m per l'Inconel) garantisce un'efficiente generazione di calore quando la corrente lo attraversa.

- Materiali a bassa resistività richiederebbero una corrente eccessiva per produrre la stessa potenza termica.

-

Basso coefficiente di temperatura della resistenza

- Una resistenza stabile in tutti gli intervalli di temperatura previene le fluttuazioni di potenza. L'Inconel mantiene una resistenza costante anche a temperature elevate.

- Materiali con coefficienti elevati potrebbero portare a un riscaldamento non uniforme o a sovraccarichi del sistema elettrico.

-

Stabilità e compatibilità termica

- I materiali devono resistere alla deformazione o alla reazione con i supporti (ad esempio, vassoi di allumina per elementi in MoSi2).

- Cicli termici rapidi possono danneggiare gli elementi fragili; il MoSi2 richiede velocità di riscaldamento/raffreddamento inferiori a 10°C/minuto.

-

Considerazioni specifiche per l'applicazione

- Riscaldatori industriali: Necessitano di durabilità e alta potenza (ad esempio, Inconel in tubi riscaldanti elettrici).

- Forni da laboratorio: Richiedono un controllo preciso della temperatura e longevità (ad esempio, MoSi2 per la sinterizzazione).

Valutando queste proprietà, gli acquirenti possono selezionare elementi riscaldanti adattati alle loro esigenze operative, sia che si dia priorità alla longevità, all'intervallo di temperatura o alla resistenza ambientale.

Tabella riassuntiva:

| Proprietà | Importanza | Materiali di esempio |

|---|---|---|

| Alto punto di fusione | Garantisce l'integrità strutturale ad alte temperature | Inconel (1250–1350°C) |

| Resistenza all'ossidazione | Previene il degrado nell'aria; critico per la longevità | MoSi2, Inconel |

| Resistenza meccanica | Resiste allo stress durante l'installazione/funzionamento; la duttilità aiuta la formatura | Leghe NiCrFe |

| Elevata resistività elettrica | Efficiente generazione di calore con corrente minima | Inconel (1.10–1.50 Ω·mm²/m) |

| Basso coeff. di temp. della resistenza | Potenza in uscita stabile in tutti gli intervalli di temperatura | Inconel |

| Stabilità termica | Resiste alla deformazione/reazione con i supporti; gestisce i cicli termici | MoSi2 (raffreddamento lento) |

Migliora i tuoi sistemi di riscaldamento da laboratorio o industriali con soluzioni ingegnerizzate di precisione da KINTEK. La nostra esperienza in R&S e la produzione interna garantiscono componenti per forni ad alta temperatura su misura, inclusi Forni a Muffola, a Tubo e Rotanti, Sistemi Sotto Vuoto e in Atmosfera e Apparecchiature CVD/PECVD. Che tu abbia bisogno di robusti elementi riscaldanti come il MoSi2 o configurazioni personalizzate, offriamo affidabilità e prestazioni. Contattaci oggi per discutere le tue esigenze specifiche!

Prodotti che potresti cercare:

Esplora gli elementi riscaldanti MoSi2 ad alte prestazioni

Scopri le finestre di osservazione compatibili con il vuoto per forni

Scopri i forni a pressa a caldo sottovuoto di precisione

Visualizza i sistemi HFCVD avanzati per rivestimenti diamantati

Acquista passanti per elettrodi ultra-vuoto

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme