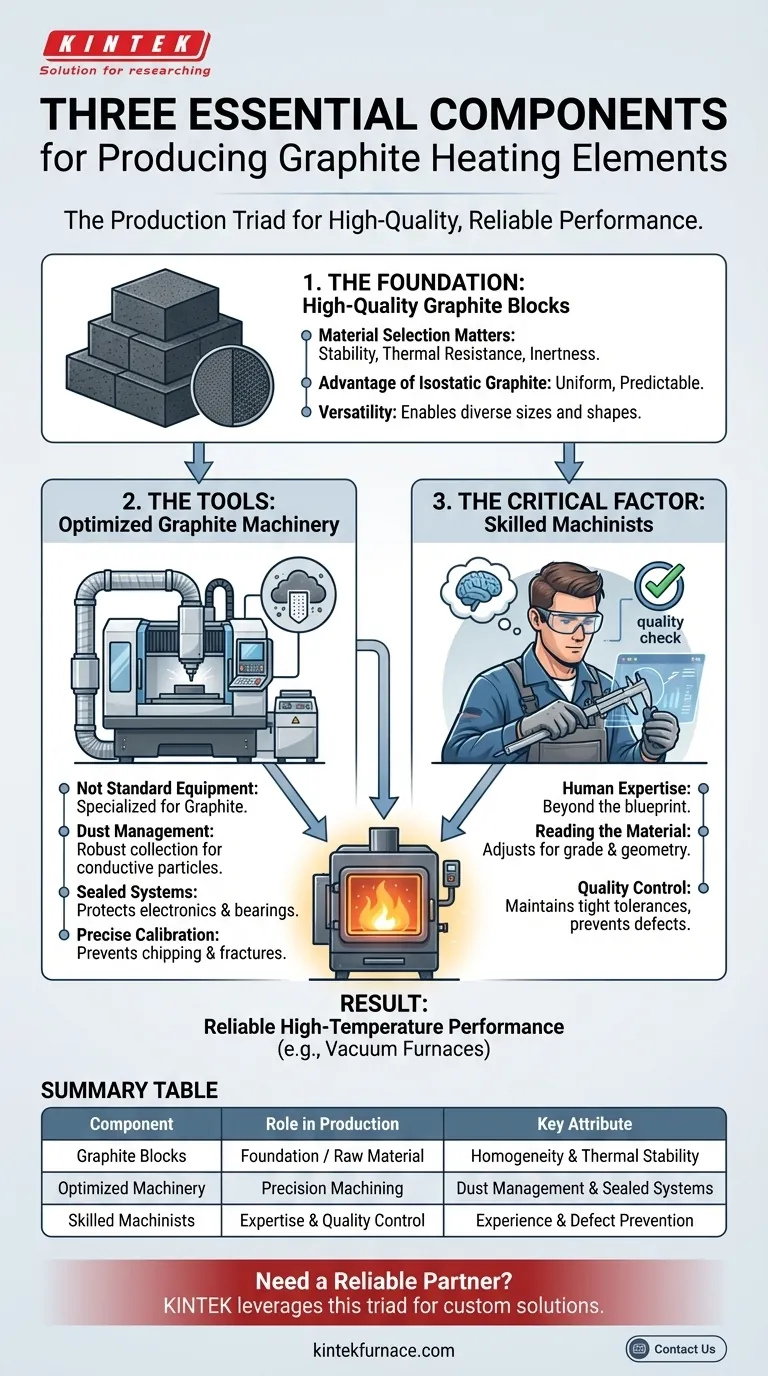

Per produrre elementi riscaldanti in grafite di alta qualità, sono necessari tre componenti essenziali che lavorano in concerto: una fornitura di blocchi di grafite appropriati, macchinari specificamente ottimizzati per la grafite e l'esperienza di operatori qualificati. Questi elementi formano una triade produttiva in cui la qualità del prodotto finale è limitata dall'anello più debole della catena.

La creazione di un elemento riscaldante in grafite affidabile non è semplicemente un compito di produzione; è un mestiere specializzato che bilancia le proprietà intrinseche della materia prima con la precisione degli strumenti ottimizzati e il giudizio insostituibile dell'esperienza umana.

Le Fondamenta: Blocchi di Grafite di Alta Qualità

L'intero processo inizia con la materia prima. Il grado e la qualità del blocco di grafite determinano direttamente le prestazioni e la durata dell'elemento riscaldante finale.

Perché la Selezione del Materiale è Importante

La grafite è scelta per la sua notevole stabilità alle alte temperature, la resistenza agli shock termici e l'inerzia chimica. Tuttavia, diversi gradi di grafite possiedono queste proprietà in misura variabile. Selezionare il blocco giusto è il primo e più critico passo per garantire che l'elemento sopravviva alle condizioni estreme all'interno di un forno ad alta temperatura.

Il Vantaggio della Grafite Isostatica

Molti elementi ad alte prestazioni sono realizzati in grafite isostatica. Questo materiale è formato sotto alta pressione da tutte le direzioni, conferendogli proprietà omogenee. Questa uniformità assicura un riscaldamento uniforme su tutto l'elemento e rende il processo di lavorazione più prevedibile, riducendo il rischio di difetti.

Versatilità in Dimensioni e Forma

L'utilizzo di grandi blocchi di grafite come punto di partenza offre un'immensa flessibilità di progettazione. Gli elementi possono essere lavorati in quasi tutte le dimensioni o forme immaginabili, da componenti massicci per grandi forni industriali a disegni più piccoli e intricati per applicazioni specializzate.

Gli Strumenti: Macchinari Ottimizzati per la Grafite

La grafite non può essere lavorata in modo efficace o sicuro con attrezzature standard per la lavorazione dei metalli. Il processo richiede macchine specificamente progettate o modificate per gestire le caratteristiche uniche della grafite.

Perché le Macchine Standard Sono Insufficienti

La lavorazione della grafite crea una polvere fine, abrasiva e altamente conduttiva. In una macchina standard, questa polvere può infiltrarsi nei componenti elettronici, causando cortocircuiti e guasti catastrofici. La sua natura abrasiva provoca anche un'usura prematura dei componenti della macchina non progettati per resistervi.

Ottimizzazioni Chiave delle Macchine

Le macchine ottimizzate per la grafite sono dotate di robusti sistemi di raccolta e filtrazione della polvere per gestire le particelle conduttive. Utilizzano anche elettronica e cuscinetti sigillati per prevenire la contaminazione. Gli utensili, le velocità e gli avanzamenti sono tutti calibrati specificamente per tagliare la grafite senza causare scheggiature o fratture.

Il Fattore Critico: Operatori Qualificati

Il componente essenziale finale è l'esperienza umana. Un operatore qualificato porta una comprensione che la sola macchina non può replicare, trasformando un semplice blocco in un componente di precisione.

Oltre il Seguire un Progetto

Un operatore di grafite esperto comprende le sfumature del materiale. Può "leggere" la grafite mentre lavora, adattando il proprio approccio in base al grado specifico e alla geometria del pezzo per prevenire difetti.

Il Tocco Umano nel Controllo Qualità

Questi specialisti sanno come mantenere le tolleranze estremamente strette richieste affinché gli elementi riscaldanti funzionino correttamente. La loro esperienza è l'ultima linea di difesa contro le imperfezioni che potrebbero portare a punti caldi, riscaldamento non uniforme o guasto prematuro dell'elemento in un ambiente di produzione attivo.

Comprendere il Contesto Applicativo

Questi tre componenti sono critici a causa delle industrie esigenti che si affidano agli elementi riscaldanti in grafite. La loro affidabilità non è un lusso; è una necessità per le operazioni di produzione continue.

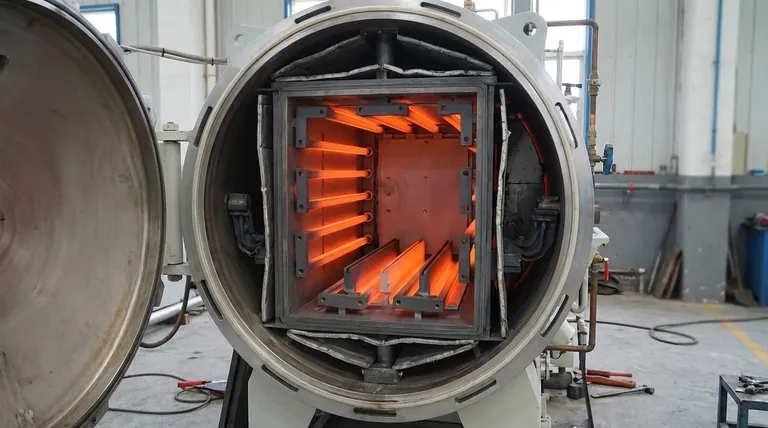

Forni Sottovuoto ad Alta Temperatura

L'applicazione più comune è nei forni sottovuoto ad alta temperatura. Questi ambienti sono implacabili e gli elementi riscaldanti sono centrali per processi come la sinterizzazione dei metalli, la produzione di ceramiche avanzate o la brasatura di componenti in rame.

Il Valore della Longevità

Un elemento riscaldante in grafite ben fatto ha una lunga vita operativa. Questo è il risultato diretto dell'uso della materia prima corretta, della sua lavorazione con precisione sulle attrezzature giuste e dello sfruttamento dell'abilità di un operatore esperto. Il risultato è meno tempi di inattività del forno e costi operativi inferiori.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa triade produttiva è fondamentale per reperire o creare elementi riscaldanti affidabili. Il tuo approccio dovrebbe dipendere dal tuo obiettivo primario.

- Se il tuo obiettivo principale è l'approvvigionamento di elementi finiti: Dai priorità ai fornitori che possono dimostrare la loro esperienza nella selezione dei materiali, mostrarti le loro strutture di lavorazione della grafite specializzate e che dispongono di un team di operatori esperti.

- Se il tuo obiettivo principale è la produzione interna: Riconosci che investire in macchinari ottimizzati e personale qualificato è importante quanto l'approvvigionamento di blocchi di grafite di alta qualità.

- Se il tuo obiettivo principale è l'ingegneria e la progettazione: Collabora direttamente con operatori di grafite esperti per garantire che i tuoi progetti non siano solo funzionali, ma anche producibili ed economicamente vantaggiosi.

In definitiva, padroneggiare l'interazione tra materiale, macchinari e operatore è il percorso definitivo per ottenere prestazioni affidabili ad alta temperatura.

Tabella Riassuntiva:

| Componente | Ruolo nella Produzione | Attributo Chiave |

|---|---|---|

| Blocchi di Grafite di Alta Qualità | Fondamenta / Materia Prima | Omogeneità e Stabilità Termica |

| Macchinari Ottimizzati per la Grafite | Lavorazione di Precisione | Gestione della Polvere e Sistemi Sigillati |

| Operatori Qualificati | Competenza e Controllo Qualità | Esperienza e Prevenzione dei Difetti |

Hai bisogno di un partner affidabile per i componenti dei tuoi forni ad alta temperatura? In KINTEK, sfruttiamo la nostra eccezionale R&S e le capacità di produzione interna per fornire elementi riscaldanti in grafite avanzati e personalizzati e soluzioni per forni. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è supportata da una profonda personalizzazione per soddisfare le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione