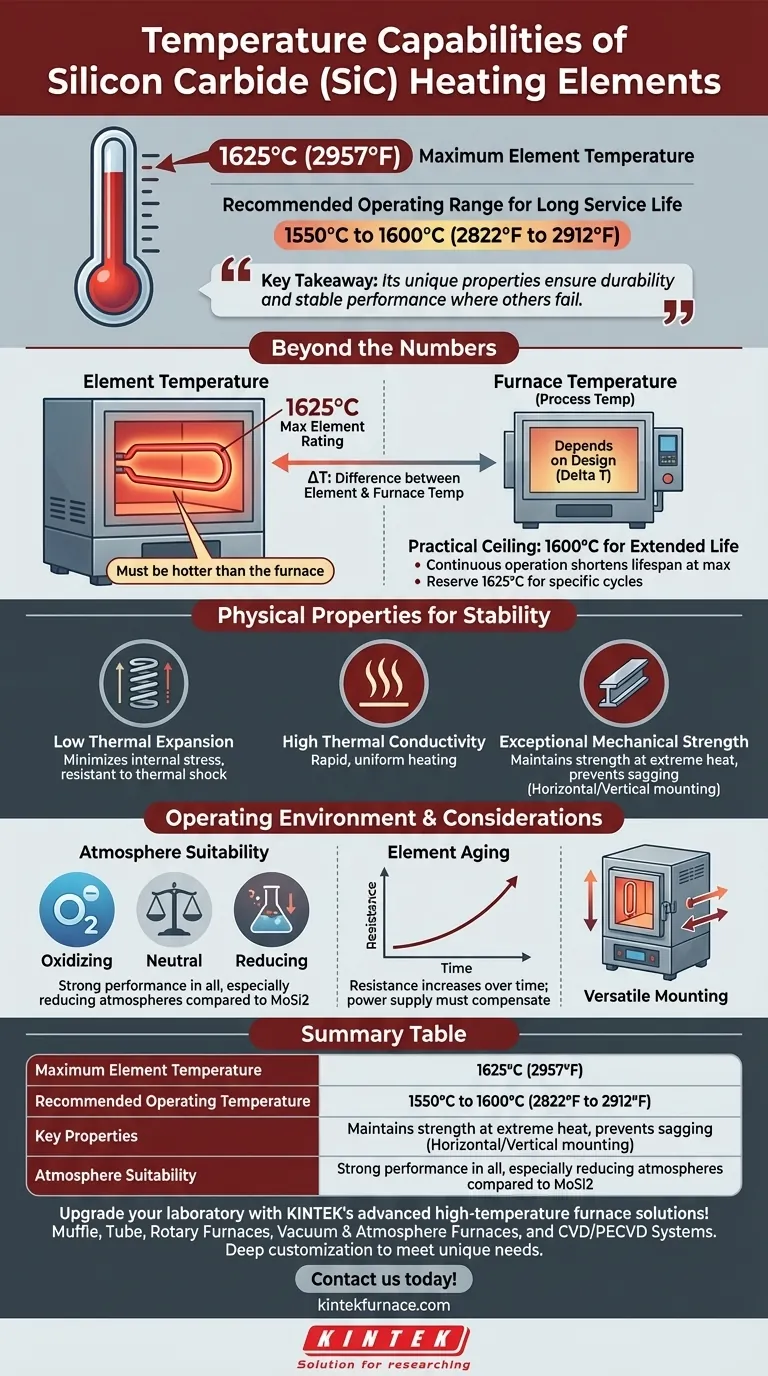

In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) possono raggiungere temperature del componente fino a 1625°C (2957°F). Tuttavia, per la maggior parte delle applicazioni industriali che richiedono una lunga durata e stabilità, la temperatura massima di esercizio pratica e raccomandata è tipicamente compresa tra 1550°C e 1600°C.

Il concetto chiave non è solo la temperatura massima, ma perché il SiC può sostenere in modo affidabile queste temperature. Il suo valore deriva da una combinazione unica di proprietà fisiche che garantisce durata e prestazioni stabili dove altri materiali fallirebbero.

Oltre la Temperatura Massima: Cosa Significano i Numeri

Comprendere la differenza tra la classificazione di picco di un elemento e il suo limite operativo pratico è fondamentale per progettare un processo ad alta temperatura affidabile. Il valore riportato sulla scheda tecnica è solo una parte della storia.

Temperatura del Componente vs. Temperatura del Forno

Un elemento riscaldante deve essere sempre più caldo della camera del forno che sta riscaldando per guidare efficacemente il trasferimento di calore. Una classificazione di 1625°C si riferisce alla temperatura massima che il componente stesso può sopportare, non alla temperatura che il vostro processo o forno raggiungerà.

La differenza tra la temperatura del componente e quella del forno, nota come delta T, dipende dalla progettazione del forno, dall'isolamento e dal carico di lavoro. Questo deve essere considerato nei calcoli di progettazione.

Il Limite Operativo Pratico

Per una maggiore durata di servizio e prestazioni prevedibili, la maggior parte degli ingegneri progetta sistemi attorno a una temperatura operativa continua di 1600°C (2912°F) o leggermente inferiore. Far funzionare un elemento costantemente alla sua massima classificazione assoluta ne ridurrà la vita operativa.

Spingersi al limite di 1625°C è possibile, ma dovrebbe essere riservato a cicli di processo specifici e impegnativi piuttosto che al funzionamento continuo.

Le Proprietà Fisiche Dietro la Stabilità ad Alta Temperatura

Il carburo di silicio non è notevole solo per la sua tolleranza al calore; è la combinazione di proprietà che lo rende una scelta superiore per applicazioni termiche impegnative.

Bassa Espansione Termica

Il SiC ha un coefficiente di espansione termica molto basso. Ciò significa che si espande e si contrae molto poco durante rapidi cambiamenti di temperatura, riducendo drasticamente lo stress meccanico interno. Questa proprietà è la ragione principale per cui gli elementi in SiC sono così resistenti agli shock termici e hanno una lunga vita utile.

Alta Conducibilità Termica

Questi elementi conducono il calore in modo molto efficiente. Ciò consente un rapido riscaldamento del forno e aiuta a mantenere una temperatura uniforme in tutta la camera di riscaldamento, il che è fondamentale per la coerenza del processo.

Eccezionale Resistenza Meccanica

A differenza di molti materiali che si indeboliscono significativamente quando sono caldi, il carburo di silicio mantiene un'elevata resistenza meccanica anche a temperature estreme. Ciò impedisce agli elementi di incurvarsi, allungarsi o deformarsi sotto il proprio peso quando installati orizzontalmente.

Comprendere i Compromessi e l'Ambiente Operativo

Nessun elemento riscaldante è perfetto per ogni situazione. Comprendere il contesto della vostra applicazione è essenziale per fare la scelta giusta.

Impatto dell'Atmosfera del Forno

Gli elementi in carburo di silicio funzionano eccezionalmente bene in atmosfere sia ossidanti che neutre. Sono anche notevolmente più resistenti in atmosfere riducenti rispetto alle alternative comuni come gli elementi in disilicuro di molibdeno (MoSi2), rendendoli una scelta preferita per alcuni processi metallurgici.

Invecchiamento del Componente

È una caratteristica nota che gli elementi in SiC "invecchiano" durante la loro vita utile. Ciò significa che la loro resistenza elettrica aumenta gradualmente con l'uso ad alte temperature. Il vostro sistema di alimentazione deve essere in grado di compensare questo cambiamento fornendo una tensione maggiore per mantenere la potenza richiesta.

Versatilità Fisica

Gli elementi in SiC sono robusti e possono essere montati in orientamenti sia verticali che orizzontali. Ciò offre una notevole flessibilità nella progettazione e costruzione del forno, consentendo connessioni elettriche e sostituzioni più semplici.

Fare la Scelta Giusta per la Vostra Applicazione

La vostra decisione finale dovrebbe essere guidata dagli obiettivi specifici del vostro processo industriale.

- Se il vostro obiettivo principale è raggiungere le temperature di processo di picco: Potete progettare attorno a un tetto operativo di 1600°C, ma assicuratevi che il vostro sistema di controllo della potenza possa gestire lo stress maggiore e l'eventuale invecchiamento dei componenti.

- Se il vostro obiettivo principale è la massima durata di servizio e affidabilità: Progettate il vostro sistema con una temperatura del componente più conservativa, operando più vicino a 1550°C, per minimizzare lo stress termico ed estendere gli intervalli di sostituzione.

- Se il vostro obiettivo principale è il funzionamento in un'atmosfera riducente: Il carburo di silicio è una scelta intrinsecamente più robusta e più adatta rispetto a molte alternative comuni ad alta temperatura.

Comprendendo questi principi, potete selezionare e utilizzare elementi riscaldanti in carburo di silicio per ottenere sia alte prestazioni che affidabilità a lungo termine.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura Massima del Componente | Fino a 1625°C (2957°F) |

| Temperatura Operativa Raccomandata | Da 1550°C a 1600°C per una lunga durata |

| Proprietà Chiave | Bassa espansione termica, alta conducibilità termica, resistenza meccanica |

| Idoneità dell'Atmosfera | Atmosfere ossidanti, neutre e riducenti |

| Orientamento | Può essere montato verticalmente o orizzontalmente |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio affidabili e altro ancora. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi stesso per migliorare l'efficienza del vostro processo e ottenere prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura