In sostanza, i vantaggi in termini di efficienza energetica degli elementi riscaldanti in Carburo di Silicio (SiC) derivano dalla loro capacità di raggiungere temperature molto elevate estremamente rapidamente. Questa rapida risposta termica riduce i tempi di ciclo del processo, diminuendo direttamente l'energia totale consumata per operazione. Questa caratteristica fondamentale porta a costi operativi inferiori e a un processo di riscaldamento industriale più sostenibile.

Il vero valore degli elementi riscaldanti in SiC non è solo una riduzione delle bollette energetiche, ma una potente combinazione di velocità, durata e prestazioni ad alta temperatura. Ciò si traduce in una maggiore produttività e un costo totale di proprietà inferiore rispetto a molte tecnologie di riscaldamento tradizionali.

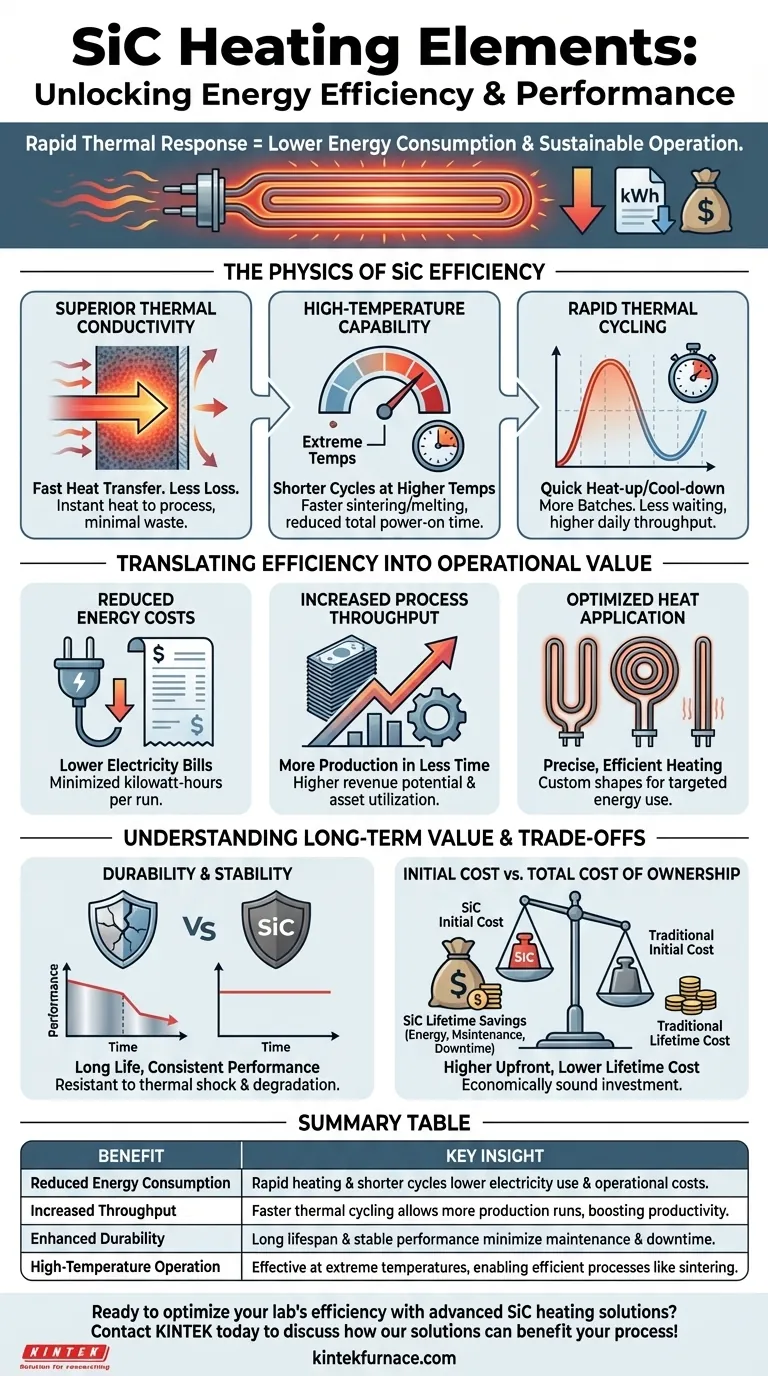

La Fisica dell'Efficienza del SiC

Per comprendere i vantaggi operativi del SiC, dobbiamo prima esaminare le sue proprietà materiali di base. L'efficienza non è una singola caratteristica, ma il risultato di diverse caratteristiche fisiche interconnesse.

Eccellente Conducibilità Termica

Il Carburo di Silicio possiede un'eccellente conducibilità termica. Ciò significa che trasferisce l'energia termica dal suo nucleo alla sua superficie—e al tuo processo—con velocità eccezionale e minima perdita.

Pensala come la differenza tra riscaldare una pentola di ceramica spessa e una padella di rame sottile. La padella di rame (SiC) si scalda quasi istantaneamente e trasferisce quel calore al suo contenuto in modo efficiente, mentre la pentola di ceramica (materiali meno conduttivi) impiega più tempo e spreca più energia solo per scaldare sé stessa.

Capacità di Alta Temperatura

Gli elementi in SiC possono operare efficacemente a temperature molto elevate, spesso superando di gran lunga i limiti degli elementi metallici tradizionali.

Far funzionare un processo a una temperatura più alta può ridurre drasticamente il tempo richiesto per compiti come sinterizzazione, fusione o essiccazione. Meno tempo con il sistema di riscaldamento acceso significa una riduzione diretta e significativa del consumo energetico complessivo.

Rapida Ciclicità Termica

La combinazione di elevata conducibilità termica e bassa espansione termica consente agli elementi in SiC di riscaldarsi e raffreddarsi molto rapidamente senza rischio di shock termico o rottura.

Per i processi industriali basati su lotti, questo è un fattore critico di efficienza. Meno tempo speso ad aspettare che un forno raggiunga la temperatura o si raffreddi significa che più cicli possono essere completati al giorno, aumentando direttamente la produttività e la capacità produttiva.

Tradurre l'Efficienza in Valore Operativo

Queste proprietà fisiche offrono vantaggi tangibili che influiscono sul risultato finale e sulle prestazioni complessive di un'operazione.

Riduzione del Consumo Energetico e dei Costi

Il vantaggio più diretto è una bolletta elettrica inferiore. Riscaldando più velocemente e consentendo tempi di processo più brevi, gli elementi in SiC minimizzano i kilowattora richiesti per ogni ciclo di produzione.

Aumento della Capacità Produttiva

Per molte aziende, il tempo è più prezioso dell'energia. Riducendo significativamente i tempi di ciclo, i riscaldatori in SiC consentono di produrre più beni nella stessa quantità di tempo, aumentando il potenziale di guadagno e l'utilizzo degli asset.

Applicazione Ottimizzata del Calore

Gli elementi in SiC possono essere prodotti in un'ampia varietà di forme e dimensioni personalizzate. Ciò consente la progettazione di sistemi di riscaldamento che applicano l'energia precisamente dove è necessaria, minimizzando il calore sprecato e migliorando ulteriormente l'efficienza complessiva del sistema.

Comprendere i Compromessi e il Valore a Lungo Termine

Sebbene il SiC offra vantaggi convincenti, una valutazione tecnica completa richiede la comprensione delle sue prestazioni a lungo termine e dell'investimento iniziale.

L'Impatto della Durabilità e della Durata

Il SiC è una ceramica meccanicamente robusta con un basso coefficiente di espansione termica. Ciò lo rende altamente resistente alla rottura durante rapidi cambiamenti di temperatura e ne assicura una vita utile lunga e affidabile.

Questa durabilità riduce i costi associati alla frequente sostituzione degli elementi, alla manodopera di manutenzione e, soprattutto, ai tempi di fermo di produzione non pianificati.

Stabilità delle Prestazioni nel Tempo

A differenza di alcuni elementi riscaldanti metallici che possono degradarsi e richiedere più potenza per mantenere la stessa temperatura con l'invecchiamento, gli elementi in SiC forniscono prestazioni molto stabili e coerenti durante tutta la loro vita utile. Ciò assicura che il tuo processo rimanga prevedibile e che il tuo consumo energetico non aumenti nel tempo.

Costo Iniziale vs. Costo Totale di Proprietà

Gli elementi riscaldanti in SiC hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto agli elementi metallici tradizionali. Tuttavia, questo costo iniziale deve essere bilanciato rispetto al costo totale di proprietà.

Quando si considerano le bollette energetiche più basse, la manutenzione ridotta, i tempi di fermo minimi e la maggiore produttività, il valore a vita del SiC spesso lo rende l'investimento economicamente più sensato.

Fare la Scelta Giusta per il Tuo Processo

La scelta della giusta tecnologia per gli elementi riscaldanti richiede l'allineamento delle sue capacità con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è minimizzare i costi operativi diretti: Il SiC è una scelta eccellente grazie al suo impatto diretto sul consumo energetico e alla ridotta necessità di manutenzione e sostituzione.

- Se il tuo obiettivo principale è massimizzare la produttività e il throughput: La capacità di rapida ciclicità termica del SiC è il suo vantaggio più potente, consentendo più cicli di produzione per turno.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità del processo: L'eccezionale durata e le prestazioni stabili del SiC assicurano che il tuo processo di riscaldamento sia ripetibile e affidabile a lungo termine.

In definitiva, scegliere il SiC è un investimento strategico in un processo termico più efficiente, produttivo e affidabile.

Tabella Riassuntiva:

| Vantaggio | Concetto Chiave |

|---|---|

| Riduzione del Consumo Energetico | Riscaldamento rapido e cicli più brevi riducono l'uso di elettricità e i costi operativi. |

| Aumento della Capacità Produttiva | La ciclicità termica più rapida consente più cicli di produzione, aumentando la produttività. |

| Durabilità Migliorata | Lunga durata e prestazioni stabili minimizzano la manutenzione e i tempi di fermo. |

| Funzionamento ad Alta Temperatura | Efficace a temperature estreme, consentendo processi efficienti come la sinterizzazione. |

Pronto a ottimizzare l'efficienza del tuo laboratorio con soluzioni avanzate di riscaldamento in SiC? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che soddisfiamo le tue esigenze sperimentali uniche, offrendo risparmio energetico, maggiore produttività e prestazioni affidabili. Contattaci oggi per discutere di come le nostre soluzioni possono avvantaggiare il tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata