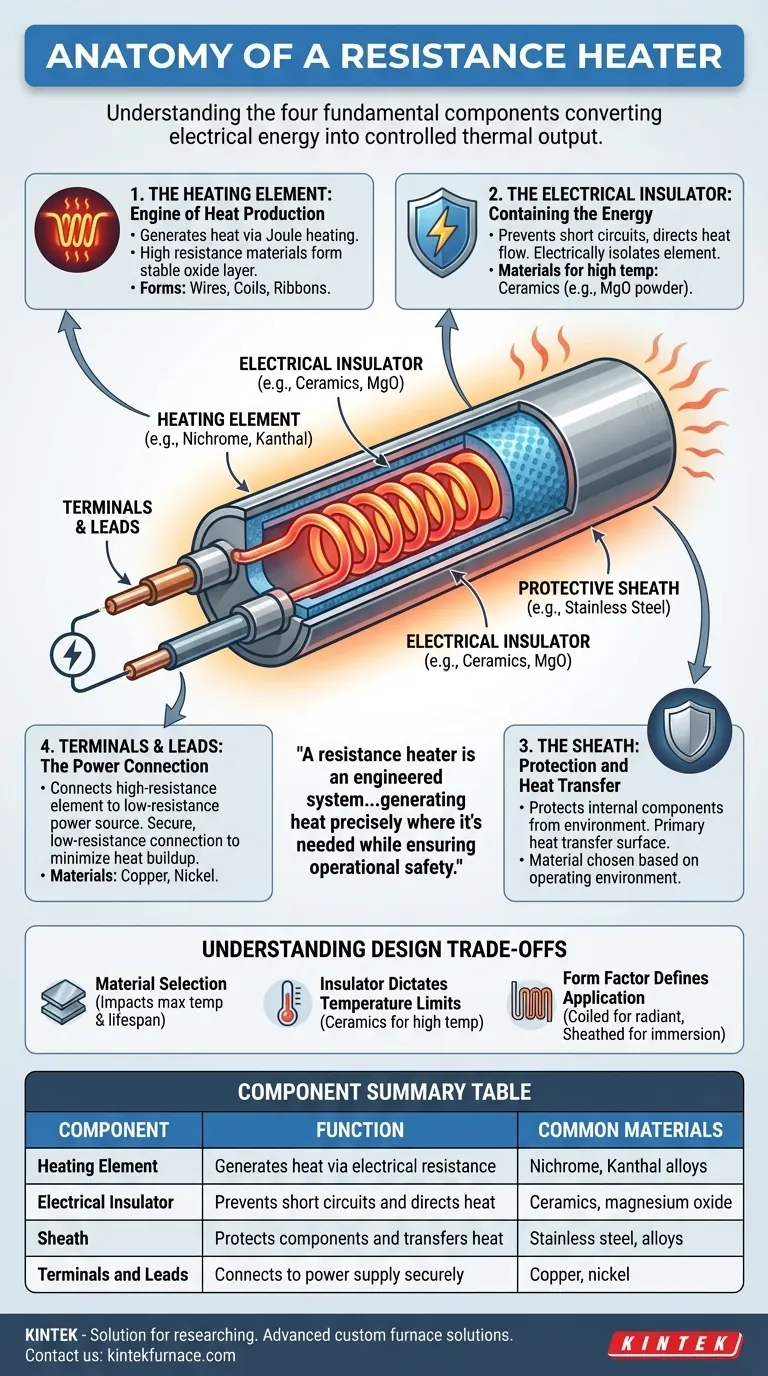

Al suo interno, un riscaldatore a resistenza è costituito da quattro componenti fondamentali. Questi sono l'elemento riscaldante che genera calore, un isolante elettrico per contenere l'energia in modo sicuro, una guaina o involucro esterno protettivo, e i terminali e cavi che collegano il dispositivo a una fonte di alimentazione. Ogni parte è progettata per lavorare in concerto, trasformando l'energia elettrica in una produzione termica controllata.

Un riscaldatore a resistenza non è semplicemente un "filo caldo". È un sistema ingegnerizzato in cui l'elemento riscaldante, l'isolante e la terminazione lavorano insieme per generare calore precisamente dove è necessario, prevenendo guasti elettrici e garantendo la sicurezza operativa.

L'Anatomia di un Riscaldatore a Resistenza

Per capire come funziona un riscaldatore a resistenza, dobbiamo esaminare il ruolo di ciascun componente primario. L'interazione tra queste parti definisce le prestazioni, la sicurezza e l'idoneità del riscaldatore per una data applicazione.

L'Elemento Riscaldante: Il Motore della Produzione di Calore

L'elemento riscaldante è il componente attivo responsabile della generazione di calore. È realizzato con un materiale ad alta resistenza elettrica, come una lega di Nichrome (nichel-cromo) o Kanthal (ferro-cromo-alluminio).

Quando una corrente elettrica passa attraverso questo materiale, la resistenza provoca la conversione dell'energia elettrica in calore, un principio noto come riscaldamento Joule.

Questi elementi sono disponibili in varie forme, inclusi fili, bobine o nastri piatti, a seconda dei requisiti di distribuzione del calore. Materiali come il Nichrome sono preferiti perché formano uno strato protettivo stabile di ossido di cromo sulla loro superficie ad alte temperature, che previene ulteriore ossidazione e prolunga la vita dell'elemento.

L'Isolante Elettrico: Contenere l'Energia

L'isolante svolge due funzioni critiche: previene i cortocircuiti elettrici e aiuta a dirigere il flusso di calore. Isola elettricamente l'elemento riscaldante ad alta tensione dall'involucro esterno e dall'ambiente circostante.

Per temperature superiori a 600°C (1112°F), le ceramiche sono il materiale isolante standard grazie alla loro eccellente stabilità termica e all'elevata rigidità dielettrica. In componenti come i riscaldatori tubolari, questo isolante assume spesso la forma di una polvere compressa (come l'ossido di magnesio) che riempie lo spazio attorno alla bobina riscaldante.

La Guaina: Protezione e Trasferimento di Calore

Molti riscaldatori a resistenza, in particolare quelli tubolari o a cartuccia, sono racchiusi in una guaina metallica. Questo involucro esterno protegge i componenti interni da umidità, contaminazione e danni fisici.

Il materiale della guaina (spesso acciaio inossidabile o altre leghe) viene scelto in base all'ambiente operativo. Fornisce anche la superficie primaria per il trasferimento di calore al mezzo circostante, sia esso aria, un liquido o una superficie solida.

I Terminali e i Cavi: La Connessione di Alimentazione

I terminali sono un punto di giunzione critico, che collega l'elemento riscaldante ad alta resistenza ai cavi di alimentazione a bassa resistenza che vanno all'alimentatore. Questo design è intenzionale.

Si desidera che il calore sia generato nell'elemento, non nel cablaggio di connessione. I terminali sono progettati per creare una connessione sicura e a bassa resistenza che minimizza l'accumulo di calore nel punto di ingresso, che è un punto di guasto comune nei riscaldatori mal progettati. I cavi stessi sono tipicamente realizzati con materiali altamente conduttivi come rame o nichel.

Comprendere i Compromessi di Progettazione

La costruzione di un riscaldatore a resistenza è una serie di scelte ingegneristiche deliberate. I materiali e il fattore di forma sono selezionati per bilanciare prestazioni, costi e durata per un compito specifico.

La Scelta dei Materiali è Fondamentale

La scelta della lega dell'elemento riscaldante influisce direttamente sulla temperatura massima di esercizio e sulla durata del riscaldatore. Il Nichrome è un cavallo di battaglia versatile, mentre le leghe Kanthal possono spesso raggiungere temperature ancora più elevate, rendendole adatte per forni industriali.

L'Isolante Detta i Limiti di Temperatura

Il materiale isolante è spesso il fattore limitante per la temperatura massima nominale di un riscaldatore. Mentre le ceramiche eccellono ad alte temperature, altri isolanti possono essere utilizzati per applicazioni a temperature più basse per ridurre i costi o migliorare la flessibilità.

Il Fattore di Forma Definisce l'Applicazione

La forma fisica di un riscaldatore non è arbitraria. Un filo a spirale è ideale per il riscaldamento radiante all'aria aperta (come un tostapane), mentre un elemento tubolare con guaina è perfetto per l'immersione in liquidi o l'inserimento in fori praticati. Questi tubi possono essere piegati in forme complesse per adattarsi a macchinari specifici o ottimizzare la distribuzione del calore.

Applicare Questo al Tuo Obiettivo

Il design ottimale del riscaldatore dipende interamente dal tuo obiettivo. Comprendere questi componenti ti aiuta a selezionare o specificare lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale sono i processi industriali ad alta temperatura: Hai bisogno di un riscaldatore con un elemento Kanthal o un robusto Nichrome, isolamento ceramico di alta purezza e una guaina in lega durevole.

- Se il tuo obiettivo principale è un elettrodomestico: L'efficienza dei costi e l'affidabilità sono fondamentali, rendendo un semplice filo o nastro di Nichrome una scelta comune ed efficace.

- Se il tuo obiettivo principale è riscaldare liquidi o adattarsi a geometrie specifiche: Un riscaldatore tubolare con guaina offre la migliore protezione e può essere formato su misura per la tua applicazione.

Comprendendo come ogni componente contribuisce al tutto, puoi progettare, risolvere problemi e specificare in modo più efficace i sistemi di riscaldamento per qualsiasi compito.

Tabella Riepilogativa:

| Componente | Funzione | Materiali Comuni |

|---|---|---|

| Elemento Riscaldante | Genera calore tramite resistenza elettrica | Nichrome, leghe Kanthal |

| Isolante Elettrico | Previene cortocircuiti e dirige il calore | Ceramiche, ossido di magnesio |

| Guaina | Protegge i componenti e trasferisce il calore | Acciaio inossidabile, leghe |

| Terminali e Cavi | Si collega saldamente all'alimentazione | Rame, nichel |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire riscaldatori avanzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la sicurezza del tuo riscaldamento!

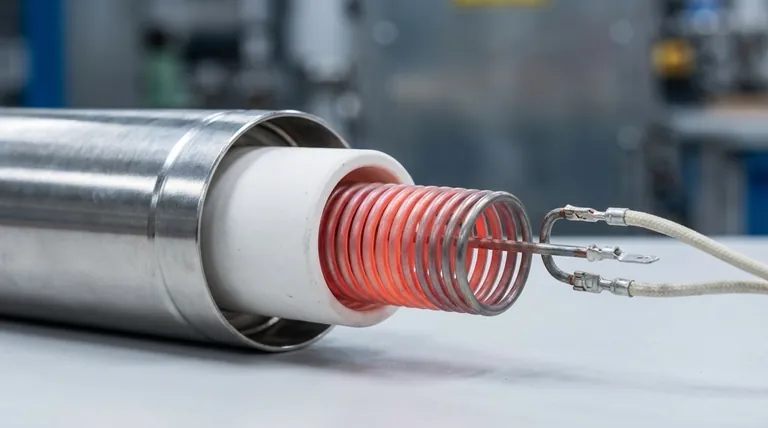

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali