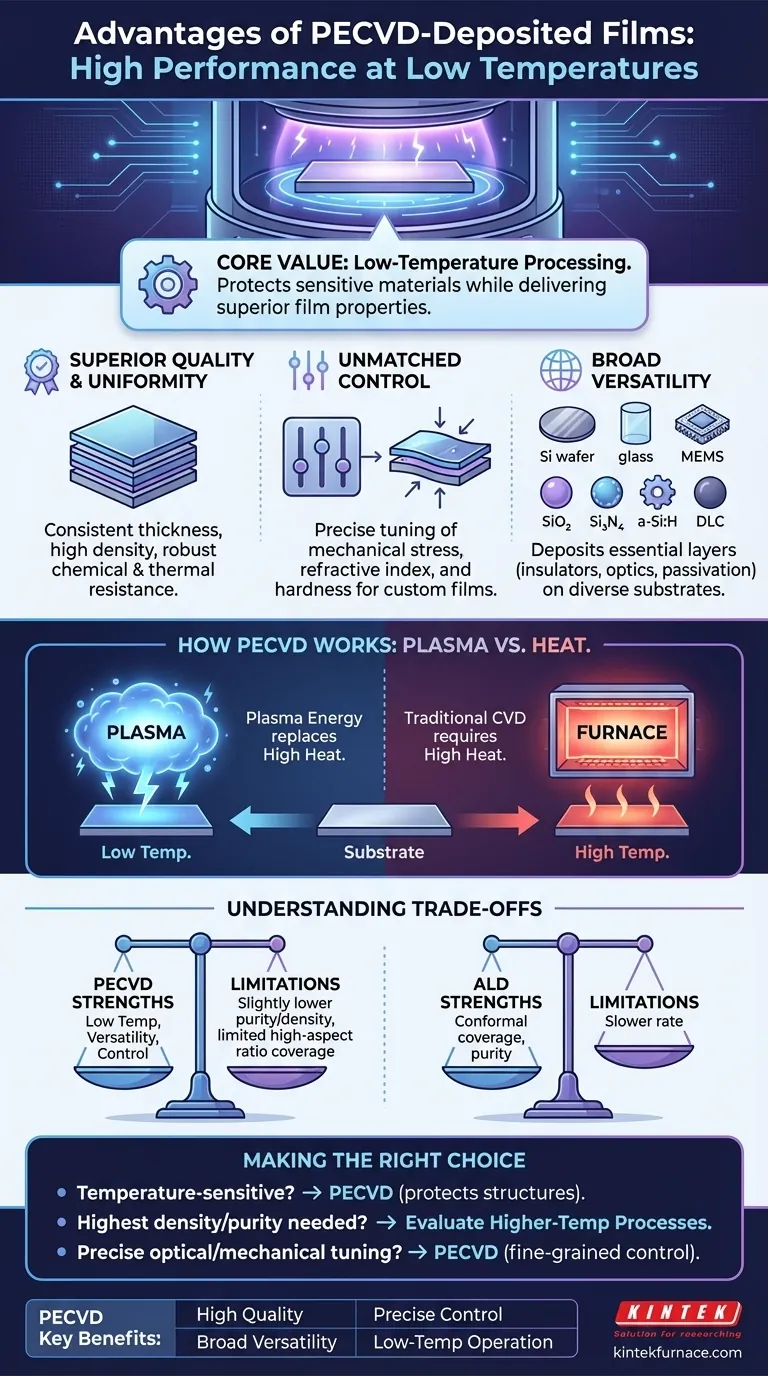

Da un punto di vista tecnico, le pellicole ottenute tramite Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) sono apprezzate per la loro eccezionale uniformità, alta qualità e robusta resistenza agli stress chimici e termici. Il vantaggio principale del processo PECVD è la sua capacità di produrre queste pellicole ad alte prestazioni a temperature significativamente più basse rispetto alla CVD convenzionale, consentendo un controllo preciso delle proprietà del materiale come stress, indice di rifrazione e durezza.

Il valore fondamentale della PECVD non è solo la qualità delle pellicole che produce, ma la sua capacità di farlo a basse temperature. Utilizzando il plasma per guidare le reazioni chimiche anziché il calore elevato, la PECVD sblocca la capacità di depositare strati isolanti, ottici e protettivi critici su una vasta gamma di materiali senza causare danni termici.

I Vantaggi Fondamentali delle Pellicole PECVD

La PECVD è diventata una tecnologia cardine nella fabbricazione di dispositivi a semiconduttore, ottici e MEMS. I vantaggi derivano direttamente dalla natura del processo, guidata dal plasma.

Qualità e Uniformità Superiore della Pellicola

Le pellicole PECVD sono note per il loro spessore e integrità strutturale uniformi su tutto il substrato. Sono altamente reticolate, il che le rende dense e resistenti alle fessurazioni.

Questa struttura robusta fornisce anche un'eccellente resistenza agli attacchi chimici e ai cambiamenti termici, rendendole ideali per gli strati protettivi.

Controllo Ineguagliabile sulle Proprietà del Materiale

Il processo consente una messa a punto precisa delle caratteristiche critiche della pellicola. Gli ingegneri possono manipolare con precisione lo stress meccanico della pellicola risultante, fondamentale per prevenire la delaminazione o la rottura in strutture di dispositivi complesse.

Inoltre, proprietà come l'indice di rifrazione e la durezza possono essere regolate modificando i parametri di processo, consentendo la creazione di rivestimenti ottici personalizzati e maschere dure durevoli.

Ampia Versatilità di Materiali e Applicazioni

La PECVD non è limitata a un singolo materiale. Viene utilizzata per depositare una vasta gamma di pellicole essenziali, tra cui ossido di silicio (SiO2), nitruro di silicio (Si3N4), silicio amorfo (a-Si:H) e persino carbonio simile al diamante (DLC).

Questa versatilità la rende indispensabile per innumerevoli applicazioni, dagli isolanti elettrici e strati di passivazione nei microchip ai rivestimenti antiriflesso sulle lenti e strati sacrificali nei dispositivi MEMS.

Come la PECVD Ottiene Questi Risultati

I benefici unici della PECVD sono il risultato diretto dell'utilizzo del plasma per energizzare il processo di deposizione. Comprendere questo meccanismo è la chiave per sfruttare efficacemente la tecnologia.

Superare i Limiti Termici

Nella tradizionale Deposizione Chimica da Vapore (CVD), sono necessarie temperature molto elevate per fornire energia sufficiente a scomporre i gas precursori e avviare una reazione chimica sulla superficie del substrato.

La PECVD sostituisce questa dipendenza dal calore elevato con l'energia di un plasma. Il plasma crea ioni e radicali altamente reattivi dai gas precursori a una temperatura molto più bassa, consentendo la deposizione su substrati che non potrebbero resistere a un processo ad alta temperatura.

Reattività Migliorata e Controllo della Deposizione

Le specie reattive create nel plasma aumentano l'efficienza delle reazioni di deposizione. Ciò consente un migliore controllo sulla composizione finale e sulla microstruttura della pellicola.

Manipolando l'ambiente del plasma, gli ingegneri possono influenzare la crescita della pellicola, ottenendo caratteristiche desiderabili come una copertura conforme su topografie complesse o pellicole dense e prive di vuoti.

L'Importanza dei Parametri di Processo

Il controllo preciso offerto dalla PECVD deriva dalla capacità di regolare diverse "leve" chiave del processo. Queste includono:

- Portate dei gas: Determina la composizione chimica della pellicola.

- Potenza del plasma: Influenza la densità dei reagenti e l'energia ionica.

- Pressione della camera: Influisce sul percorso libero medio delle particelle e sull'uniformità della deposizione.

- Temperatura del substrato: Modifica la mobilità superficiale e lo stress della pellicola.

Gestendo attentamente questi parametri, è possibile produrre in modo affidabile una pellicola specifica e ripetibile con le proprietà desiderate.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti.

Purezza e Densità della Pellicola

La temperatura di deposizione più bassa e l'ambiente di plasma possono talvolta portare all'incorporazione di altri elementi, come l'idrogeno, nella pellicola.

Inoltre, le pellicole PECVD possono occasionalmente essere meno dense e avere una resistenza dielettrica leggermente inferiore rispetto alle pellicole depositate ad altissime temperature utilizzando metodi come la CVD a bassa pressione (LPCVD).

Limitazioni della Copertura Conforme

Sebbene la PECVD offra una buona copertura conforme per molte applicazioni, potrebbe non essere sufficiente per le strutture con elevato rapporto di aspetto più esigenti riscontrate nei semiconduttori avanzati.

In questi casi estremi, processi come la Deposizione di Strato Atomico (ALD) forniscono spesso rivestimenti conformi superiori, sebbene tipicamente a una velocità di deposizione inferiore.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del metodo di deposizione corretto dipende interamente dai vincoli specifici del progetto e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è l'elaborazione di materiali sensibili alla temperatura: La PECVD è spesso la scelta migliore grazie al suo funzionamento a bassa temperatura, che protegge le strutture dei dispositivi sottostanti.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza della pellicola: Potrebbe essere necessario valutare processi a temperatura più elevata, soppesando i benefici rispetto ai vincoli del budget termico.

- Se il tuo obiettivo principale è la messa a punto precisa delle proprietà ottiche o meccaniche: Il controllo granulare offerto dai parametri di processo della PECVD la rende un candidato ideale per la creazione di pellicole personalizzate.

In definitiva, la PECVD è uno strumento potente e versatile quando le sue capacità uniche sono correttamente abbinate all'obiettivo ingegneristico.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità Superiore della Pellicola | Elevata uniformità, densità e resistenza allo stress chimico/termico |

| Controllo Ineguagliabile | Messa a punto precisa di stress, indice di rifrazione e durezza |

| Ampia Versatilità | Deposita materiali come SiO2, Si3N4 per varie applicazioni |

| Funzionamento a Bassa Temperatura | Consente l'uso su substrati sensibili alla temperatura senza danni |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi per forni ad alte prestazioni, inclusi sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando l'efficienza e l'innovazione. Contattaci oggi per discutere come possiamo elevare i tuoi processi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura