In un confronto diretto, la deposizione chimica da vapore potenziata da plasma a microonde (MPCVD) offre vantaggi significativi sia rispetto alla CVD a bassa pressione (LPCVD) che alla CVD standard potenziata da plasma (PECVD). L'MPCVD generalmente produce film di qualità, purezza e uniformità superiori, spesso a velocità di deposizione più elevate e a temperature più basse, il che è fondamentale per proteggere le strutture sottostanti sensibili del dispositivo da danni termici.

La differenza fondamentale risiede nel modo in cui l'energia viene fornita ai gas precursori. Mentre l'LPCVD si basa sull'energia puramente termica e il PECVD utilizza il plasma a radiofrequenza (RF) o a corrente continua (DC), l'MPCVD utilizza le microonde per creare un plasma più denso, uniforme e controllabile, consentendo la produzione di film ad alte prestazioni senza le alte temperature dell'LPCVD o i potenziali compromessi di qualità del PECVD standard.

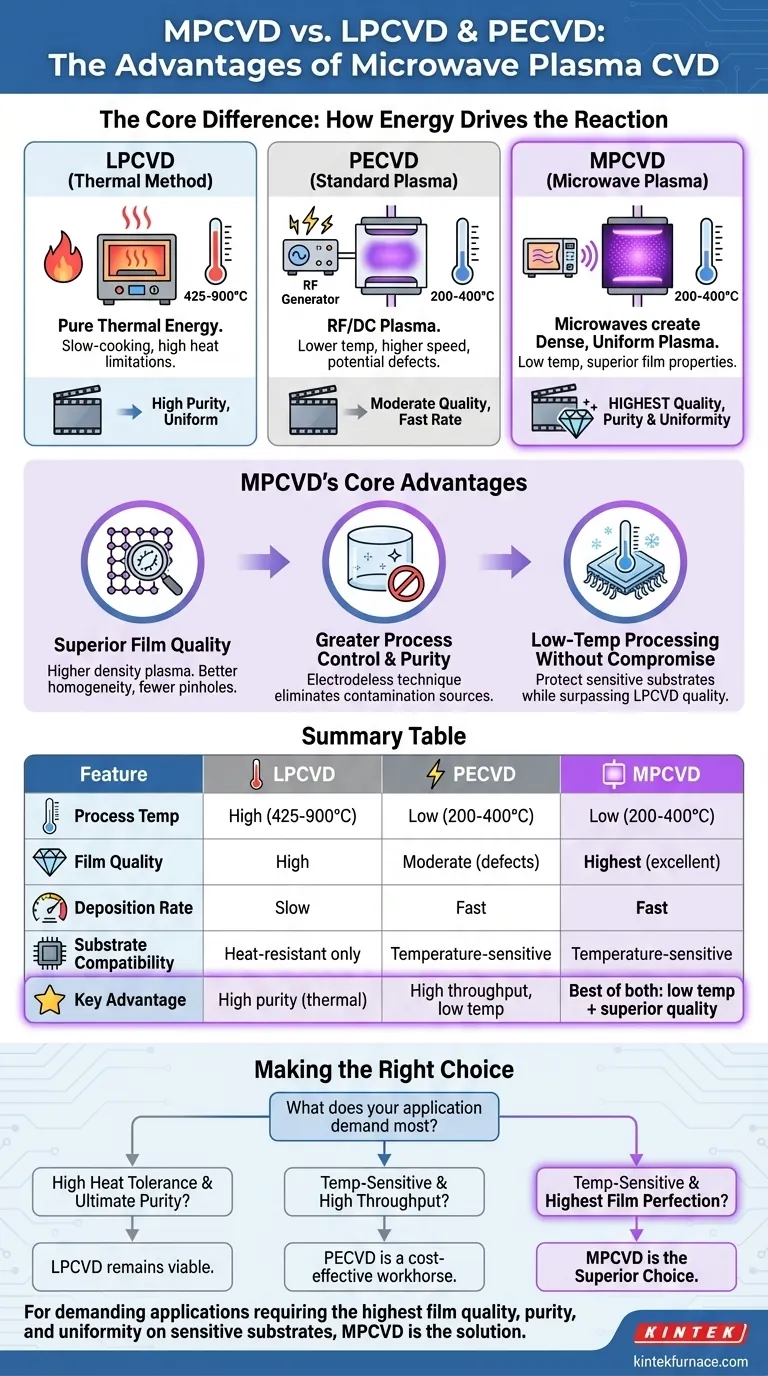

La differenza fondamentale: come l'energia guida la reazione

Per comprendere i vantaggi dell'MPCVD, è necessario prima comprendere il ruolo dell'energia nel processo CVD. L'obiettivo è scomporre i gas precursori in specie reattive che si depositano poi su un substrato come un film sottile.

Il metodo termico: LPCVD

La deposizione chimica da vapore a bassa pressione (LPCVD) utilizza alte temperature, tipicamente tra 425°C e 900°C, per fornire l'energia termica necessaria per queste reazioni chimiche. Opera sotto vuoto per garantire un'elevata purezza del film.

Questo approccio puramente termico è come la cottura lenta in un forno convenzionale. Può produrre film di altissima qualità e uniformi, ma è lento e l'elevato calore ne limita l'uso a substrati che possono sopportarlo.

Il metodo al plasma standard: PECVD

La deposizione chimica da vapore potenziata da plasma (PECVD) ha introdotto un'innovazione importante: l'uso di un campo elettrico (RF o DC) per creare plasma. Questo plasma energizza i gas precursori, consentendo alla reazione di avvenire a temperature molto più basse (200-400°C).

Questo è un miglioramento significativo, che consente la deposizione su materiali sensibili alla temperatura come plastiche e polimeri. Aumenta anche drasticamente i tassi di deposizione per alcuni materiali.

I principali vantaggi dell'MPCVD spiegati

L'MPCVD è un'evoluzione più avanzata della tecnica al plasma. Utilizzando le microonde anziché i campi RF/DC, crea un ambiente di plasma fondamentalmente diverso, portando a diversi vantaggi chiave.

Qualità e uniformità del film superiori

L'MPCVD genera una densità molto più elevata di particelle cariche e specie reattive all'interno del plasma. Questo processo è anche più stabile e spazialmente uniforme.

Il risultato è un film depositato con migliore omogeneità, maggiore adesione al substrato e meno difetti come i pinhole rispetto a quanto spesso prodotto con il PECVD standard.

Maggiore controllo del processo e purezza

A differenza di altri metodi che potrebbero utilizzare filamenti (come l'HFCVD), l'MPCVD è una tecnica senza elettrodi. Questo elimina completamente una delle principali fonti di contaminazione, portando a film di maggiore purezza.

Il controllo preciso dell'energia delle microonde consente anche una regolazione più fine delle proprietà del film, offrendo agli operatori un maggiore controllo sulle caratteristiche finali del materiale.

Lavorazione a bassa temperatura senza compromessi

Come il PECVD, l'MPCVD opera a basse temperature, riducendo lo stress termico sul substrato. Questo è cruciale nella fabbricazione di dispositivi complessi e multistrato in cui gli strati precedenti possono essere danneggiati dal calore.

Tuttavia, l'MPCVD raggiunge questa operazione a bassa temperatura superando spesso la qualità del film dell'LPCVD ad alta temperatura, offrendo il meglio di entrambi i mondi per applicazioni esigenti.

Comprendere i compromessi

Nessuna singola tecnologia è perfetta per ogni caso d'uso. La scelta tra questi metodi implica una chiara serie di compromessi tra temperatura, qualità e produttività.

La limitazione dell'LPCVD: la barriera della temperatura

Lo svantaggio principale dell'LPCVD è la sua dipendenza dal calore elevato. Questo lo squalifica immediatamente per l'uso con polimeri, molti semiconduttori composti o dispositivi parzialmente fabbricati con bassi budget termici.

Il compromesso del PECVD: qualità vs. produttività

Sebbene il PECVD sia un cavallo di battaglia versatile noto per l'elevata produttività a basse temperature, i suoi film possono presentare degli svantaggi. Spesso contengono livelli più elevati di idrogeno e possono soffrire di più difetti e pinhole, specialmente negli strati più sottili.

Per molte applicazioni, questo è un compromesso accettabile. Per l'elettronica o l'ottica ad alte prestazioni, queste imperfezioni possono essere un punto di fallimento critico.

La considerazione per l'MPCVD: complessità e costo

Essendo una tecnologia più avanzata, i sistemi MPCVD sono tipicamente più complessi e possono rappresentare un investimento iniziale di capitale più elevato rispetto alle configurazioni standard PECVD o LPCVD. La decisione di utilizzare l'MPCVD è quindi spesso guidata da un requisito rigoroso per la massima qualità del film possibile.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere allineata con i requisiti specifici di prestazione del tuo film e le limitazioni del tuo substrato.

- Se il tuo obiettivo principale è la massima purezza e stechiometria del film su un substrato robusto che può tollerare il calore elevato: l'LPCVD rimane un'opzione valida e ben compresa.

- Se il tuo obiettivo principale è la deposizione ad alta produttività su substrati sensibili alla temperatura e imperfezioni minori del film sono accettabili: il PECVD è un cavallo di battaglia potente ed economico.

- Se il tuo obiettivo principale è ottenere la massima qualità, purezza e uniformità del film per applicazioni esigenti, specialmente a basse temperature: l'MPCVD è la scelta tecnicamente superiore.

In definitiva, la scelta della giusta tecnologia di deposizione richiede una chiara comprensione di ciò che la tua applicazione richiede di più: tolleranza alla temperatura, velocità di deposizione o perfezione del film.

Tabella riassuntiva:

| Caratteristica | LPCVD | PECVD | MPCVD |

|---|---|---|---|

| Temperatura di processo | Alta (425-900°C) | Bassa (200-400°C) | Bassa (200-400°C) |

| Qualità del film | Alta | Moderata (può avere difetti) | Massima (eccellente uniformità e purezza) |

| Velocità di deposizione | Lenta | Veloce | Veloce |

| Compatibilità del substrato | Solo resistente al calore | Sensibile alla temperatura | Sensibile alla temperatura |

| Vantaggio chiave | Alta purezza (processo termico) | Alta produttività, bassa temp | Il meglio di entrambi: bassa temp + qualità superiore |

Hai bisogno di film sottili ad alte prestazioni per la tua applicazione esigente?

Scegliere la giusta tecnologia CVD è fondamentale per il successo della tua ricerca o produzione. Se il tuo progetto richiede la massima qualità, purezza e uniformità del film, specialmente su substrati sensibili alla temperatura, l'MPCVD è la soluzione superiore.

KINTEK è il tuo partner nella lavorazione termica avanzata. Sfruttando la nostra eccezionale R&S e le capacità di produzione interne, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi specializzati per applicazioni CVD. La nostra linea di prodotti, che include forni a muffola, a tubo e rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Lasciaci aiutarti a raggiungere la perfezione nei tuoi film sottili. Contatta i nostri esperti oggi stesso per discutere come una soluzione KINTEK personalizzata può elevare il tuo processo.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione