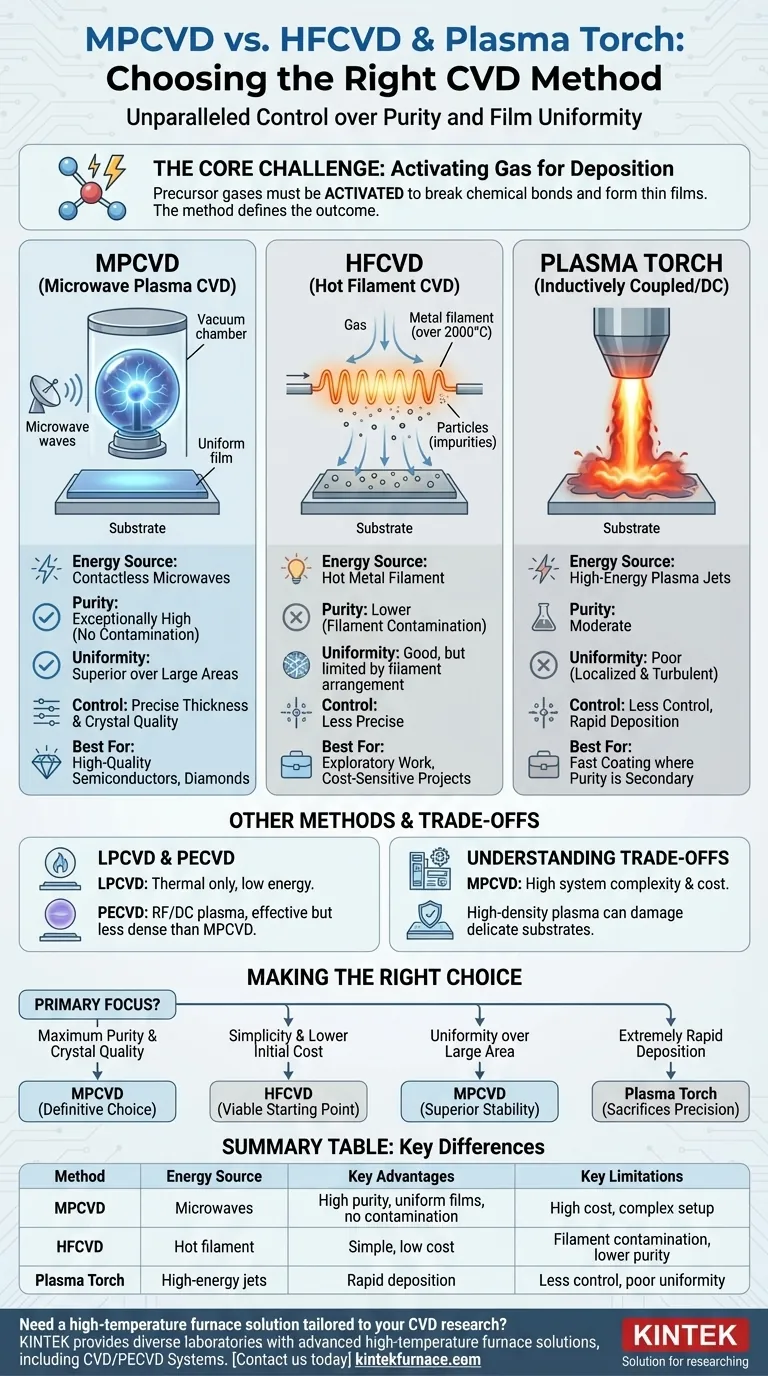

Nel campo della deposizione di materiali avanzati, la Deposizione Chimica da Vapore a Plasma a Microonde (MPCVD) si distingue da metodi come la CVD a Filamento Caldo (HFCVD) e la torcia al plasma offrendo un controllo impareggiabile sulla purezza e l'uniformità del film. Il suo vantaggio principale risiede nell'uso di microonde pulite e senza contatto per generare un plasma stabile e ad alta densità. Ciò evita la contaminazione intrinseca nell'HFCVD e fornisce una maggiore omogeneità su grandi aree rispetto all'energia più localizzata di una torcia al plasma.

La differenza fondamentale non è semplicemente la fonte di energia, ma come tale energia viene erogata. L'uso di microonde contenute da parte dell'MPCVD fornisce un ambiente pulito, uniforme e altamente controllato per la crescita del film, portando a proprietà del materiale superiori che altri metodi faticano a replicare in modo coerente.

La sfida principale: attivare il gas per la deposizione

La Deposizione Chimica da Vapore (CVD) è un processo in cui i gas precursori vengono introdotti in una camera per reagire e formare un film sottile solido su un substrato. Affinché questa reazione avvenga, i gas devono essere "attivati" con una quantità significativa di energia.

Il ruolo dell'energia nella CVD

L'obiettivo primario di qualsiasi fonte di energia CVD è rompere i legami chimici all'interno dei gas precursori. Questo crea specie altamente reattive, radicali e ioni che sono i mattoni del film sottile.

Il fattore determinante: il metodo di attivazione

Il metodo specifico utilizzato per fornire questa energia è ciò che definisce ogni tipo di CVD. Questa scelta influisce direttamente sulla purezza, qualità, uniformità e sulle potenziali applicazioni del film risultante.

Un confronto diretto: MPCVD vs. alternative chiave

Sebbene tutte le tecniche CVD condividano un obiettivo comune, i loro meccanismi portano a risultati molto diversi. L'MPCVD è spesso considerato il punto di riferimento per applicazioni ad alta purezza, specialmente per materiali come il diamante.

CVD a Plasma a Microonde (MPCVD): purezza e controllo

L'MPCVD utilizza microonde focalizzate in una camera a vuoto per creare una palla di plasma densa e stabile. I gas precursori fluiscono attraverso questo plasma e vengono scomposti in modo efficiente.

Poiché l'energia viene erogata in modalità wireless tramite microonde, non ci sono elettrodi o filamenti all'interno della camera che possono degradarsi e contaminare il film. Ciò si traduce in film di eccezionale purezza con un controllo preciso dello spessore e della qualità cristallina su grandi aree.

CVD a Filamento Caldo (HFCVD): semplicità a caro prezzo

L'HFCVD utilizza un approccio molto più semplice: un filo metallico (il filamento), tipicamente di tungsteno o tantalio, viene riscaldato a oltre 2000°C. I gas che passano su questo filamento caldo si decompongono e si depositano sul substrato.

Sebbene più semplice e meno costosa da configurare, il principale svantaggio dell'HFCVD è la contaminazione del filamento. Il filo caldo evapora inevitabilmente o reagisce con i gas di processo, introducendo impurità nel film finale e limitandone la qualità e le prestazioni.

Torcia al Plasma (accoppiata induttivamente/DC): alta energia, minore precisione

Le torce al plasma generano getti di plasma estremamente caldi e ad alta energia. Questo metodo è efficace per la deposizione rapida ma offre meno controllo sul processo.

Rispetto alla palla di plasma grande, stabile e uniforme in un sistema MPCVD, una torcia al plasma è più localizzata e turbolenta. Ciò rende difficile raggiungere lo stesso livello di omogeneità e consistenza del film, specialmente su un substrato di grandi dimensioni.

Altri metodi: LPCVD e PECVD

La CVD a Bassa Pressione (LPCVD) si basa esclusivamente sull'energia termica in un ambiente a bassa pressione e manca di miglioramento del plasma, rendendola meno adatta per film ad alte prestazioni che richiedono una significativa energia di attivazione.

La CVD a Plasma Migliorato (PECVD) utilizza energia a radiofrequenza (RF) o a corrente continua (DC) per creare plasma. Sebbene efficace, l'MPCVD offre generalmente un plasma a maggiore densità e un controllo superiore, portando a film di qualità superiore per le applicazioni più esigenti.

Comprendere i compromessi dell'MPCVD

Nessuna tecnologia è priva di limiti. La precisione e la qualità dell'MPCVD comportano considerazioni operative specifiche che sono fondamentali per il processo decisionale.

Complessità e costo del sistema

I sistemi MPCVD sono sofisticati e richiedono un significativo investimento di capitale. I generatori di microonde, le guide d'onda e le cavità risonanti sono più complessi e costosi da progettare, costruire e mantenere rispetto a una semplice configurazione HFCVD.

Sensibilità del substrato

Il plasma ad alta densità generato in un sistema MPCVD, pur essendo eccellente per creare specie reattive, può anche essere dannoso per alcuni substrati. Materiali delicati, come alcuni polimeri o componenti elettronici organici, potrebbero non resistere all'ambiente di plasma intenso.

Scegliere la soluzione giusta per la vostra applicazione

La scelta del metodo CVD appropriato richiede di allineare i punti di forza e di debolezza della tecnica con l'obiettivo primario del vostro progetto.

- Se il vostro obiettivo principale è la massima purezza e qualità cristallina: l'MPCVD è la scelta definitiva, specialmente per semiconduttori avanzati o applicazioni ottiche come i diamanti sintetici.

- Se il vostro obiettivo principale è la semplicità e un costo iniziale inferiore per il lavoro esplorativo: l'HFCVD può essere un valido punto di partenza, a condizione che possiate tollerare la potenziale contaminazione del film.

- Se il vostro obiettivo principale è ottenere proprietà uniformi del film su una vasta area: il campo di plasma stabile e diffuso dell'MPCVD è superiore alla natura più localizzata di altre sorgenti di plasma.

- Se il vostro obiettivo principale è una deposizione estremamente rapida dove la purezza finale è secondaria: si potrebbe considerare una torcia al plasma, sebbene sacrifichi la precisione e l'uniformità dell'MPCVD.

In definitiva, la scelta del giusto metodo CVD è una decisione strategica che bilancia la qualità del film richiesta con la complessità operativa e il costo.

Tabella riassuntiva:

| Metodo | Fonte di energia | Vantaggi principali | Limitazioni principali | Ideale per |

|---|---|---|---|---|

| MPCVD | Microonde | Elevata purezza, film uniformi, nessuna contaminazione | Costo elevato, configurazione complessa | Semiconduttori di alta qualità, diamanti |

| HFCVD | Filamento caldo | Semplice, basso costo | Contaminazione del filamento, purezza inferiore | Lavoro esplorativo, progetti sensibili ai costi |

| Torcia al plasma | Getti ad alta energia | Deposizione rapida | Meno controllo, scarsa uniformità | Rivestimento veloce dove la purezza è secondaria |

Avete bisogno di una soluzione di forno ad alta temperatura su misura per la vostra ricerca CVD? Sfruttando un'eccezionale attività di R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattateci oggi per discutere come la nostra esperienza può migliorare i vostri processi di deposizione di materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza