In sintesi, il vantaggio principale dell'utilizzo di una sorgente a plasma accoppiato induttivamente (ICP) nella PECVD è la sua capacità di generare un plasma a densità molto elevata con bassa energia ionica. Questa combinazione unica consente una rapida deposizione di film sottili di alta qualità con danni minimi al substrato e contaminazione, rendendola superiore per applicazioni di produzione esigenti e su larga scala.

La distinzione fondamentale è che l'ICP disaccoppia la generazione della densità del plasma dall'energia degli ioni che bombardano il substrato. Ciò consente di ottenere alti tassi di deposizione senza i danni collaterali spesso associati ad altre sorgenti di plasma.

Come l'ICP raggiunge prestazioni superiori

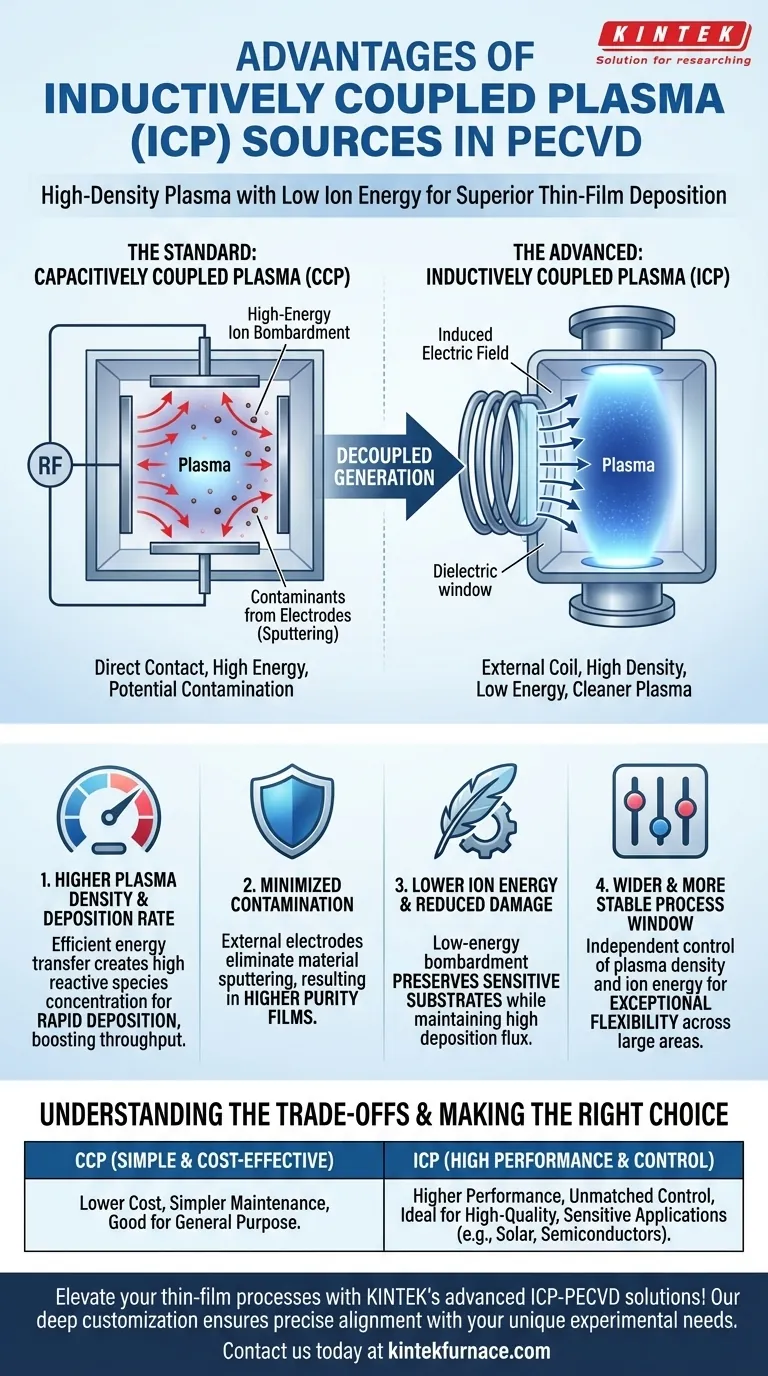

Per comprendere i vantaggi dell'ICP, è utile confrontarlo prima con il metodo più convenzionale del Plasma Accoppiato Capacitivamente (CCP). La loro differenza fondamentale nella generazione del plasma è la fonte dei benefici dell'ICP.

Il Metodo Standard: Plasma Accoppiato Capacitivamente (CCP)

Un sistema CCP utilizza due elettrodi metallici paralleli all'interno della camera di reazione. Un elettrodo è alimentato da una sorgente a radiofrequenza (RF) e l'altro è collegato a terra, creando un campo elettrico tra di loro che innesca e sostiene il plasma.

Sebbene comune e relativamente semplice, questo design significa che gli elettrodi sono a diretto contatto con il plasma.

Il Metodo Avanzato: Plasma Accoppiato Induttivamente (ICP)

Un sistema ICP utilizza una bobina esterna alimentata a RF avvolta attorno a una porzione dielettrica della camera. Questa bobina genera un campo magnetico variabile nel tempo, che a sua volta induce un campo elettrico circolare all'interno della camera.

Questo campo elettrico indotto accelera gli elettroni per ionizzare il gas e creare un plasma molto denso, il tutto senza elettrodi interni.

Vantaggi Chiave dell'Approccio ICP

Il design unico di una sorgente ICP si traduce direttamente in quattro significativi vantaggi di processo per la PECVD.

1. Maggiore Densità di Plasma e Tasso di Deposizione

L'induzione elettromagnetica dell'ICP è molto più efficiente nel trasferire energia nel plasma rispetto ai campi diretti di un CCP. Ciò crea una densità molto più elevata di elettroni e specie reattive (radicali, ioni).

Questa alta concentrazione di precursori reattivi porta a una dissociazione significativamente maggiore e, di conseguenza, a tassi di deposizione di film sottili molto più veloci, il che è fondamentale per la produzione ad alto rendimento.

2. Contaminazione Minimizzata per una Maggiore Purezza

In un sistema CCP, gli elettrodi interni sono costantemente bombardati da ioni energetici dal plasma. Ciò può causare la polverizzazione o l'erosione del materiale dell'elettrodo, introducendo contaminanti metallici nella camera e nel film depositato.

Poiché le sorgenti ICP hanno i loro elettrodi all'esterno della camera di reazione, l'intera via di contaminazione viene eliminata. Il risultato è un plasma più pulito e film di maggiore purezza.

3. Minore Energia Ionica e Danni Ridotti al Substrato

Il plasma ad alta densità in un sistema CCP spesso richiede alte tensioni, portando a bombardamento ionico ad alta energia sulla superficie del substrato. Ciò può causare danni significativi, specialmente per materiali elettronici sensibili.

L'ICP genera un plasma ad alta densità a bassa pressione con un potenziale di plasma molto più basso. Ciò si traduce in bombardamento ionico a bassa energia, preservando la delicata struttura del substrato pur beneficiando di un alto flusso di specie reattive per la deposizione.

4. Finestra di Processo Più Ampia e Stabile

La capacità di controllare indipendentemente la densità del plasma (tramite la potenza ICP) e l'energia ionica (spesso tramite una polarizzazione RF separata sul portacampioni) conferisce ai sistemi ICP una flessibilità eccezionale.

Questo disaccoppiamento consente agli ingegneri di mettere a punto il processo di deposizione per proprietà specifiche del film, raggiungendo una qualità eccezionale dello strato in un'ampia gamma di condizioni operative e su aree di substrato molto grandi.

Comprendere i Compromessi

Sebbene potente, l'ICP non è sempre la scelta necessaria. La decisione tra ICP e CCP comporta chiari compromessi tra prestazioni e complessità.

Semplicità e Costo

I sistemi CCP sono meccanicamente più semplici e generalmente meno costosi da costruire e mantenere. Il loro design semplice li rende un cavallo di battaglia per molte applicazioni generiche di film sottili dove la massima purezza o il tasso di deposizione non sono il motore principale.

Prestazioni e Controllo

I sistemi ICP sono più complessi ma offrono un livello di controllo e prestazioni che i CCP non possono eguagliare. La capacità di produrre film di alta qualità ad alti tassi con danni minimi giustifica l'investimento per applicazioni avanzate come celle solari ad alta efficienza o semiconduttori di prossima generazione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sorgente di plasma dovrebbe essere dettata dai requisiti specifici del tuo film sottile e dagli obiettivi del tuo processo.

- Se il tuo obiettivo principale è un'elevata produttività e un alto tasso di deposizione: l'ICP è la scelta superiore grazie alla sua capacità di generare plasma estremamente denso.

- Se il tuo obiettivo principale è la purezza del film e la lavorazione di substrati sensibili: gli elettrodi esterni dell'ICP e il bombardamento ionico a bassa energia offrono un vantaggio ineguagliabile.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per film generici: un sistema CCP tradizionale è spesso la soluzione più pratica e sufficiente.

In definitiva, scegliere una sorgente ICP è un investimento per raggiungere un livello superiore sia per la qualità che per la velocità di deposizione dei tuoi film sottili.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Maggiore Densità di Plasma e Tasso di Deposizione | Consente una deposizione più rapida di film sottili grazie all'efficiente trasferimento di energia e all'alta concentrazione di specie reattive. |

| Contaminazione Minimizzata | Gli elettrodi esterni eliminano la polverizzazione del materiale, garantendo film di maggiore purezza. |

| Minore Energia Ionica e Danni Ridotti al Substrato | Il bombardamento ionico a bassa energia preserva i substrati sensibili mantenendo alti tassi di deposizione. |

| Finestra di Processo Più Ampia | Il controllo indipendente della densità del plasma e dell'energia ionica consente una messa a punto precisa per varie proprietà del film e grandi aree. |

Migliora i tuoi processi di film sottile con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi ICP-PECVD su misura, inclusi i nostri sistemi CVD/PECVD, progettati per plasma ad alta densità e danni minimi al substrato. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per semiconduttori, celle solari o altre applicazioni esigenti. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi tassi di deposizione e la qualità del film!

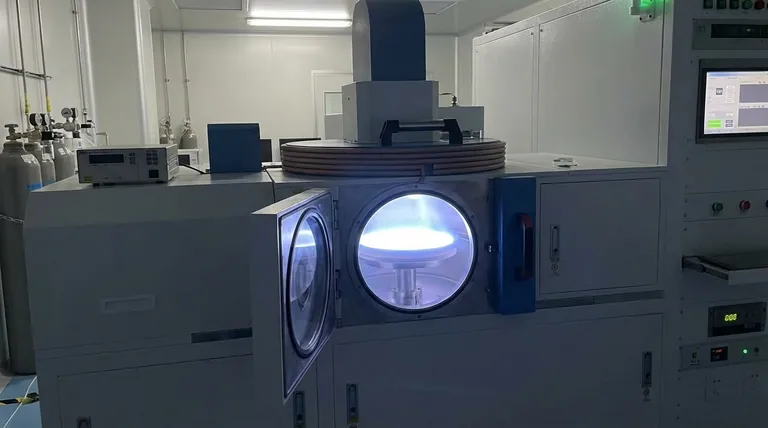

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura