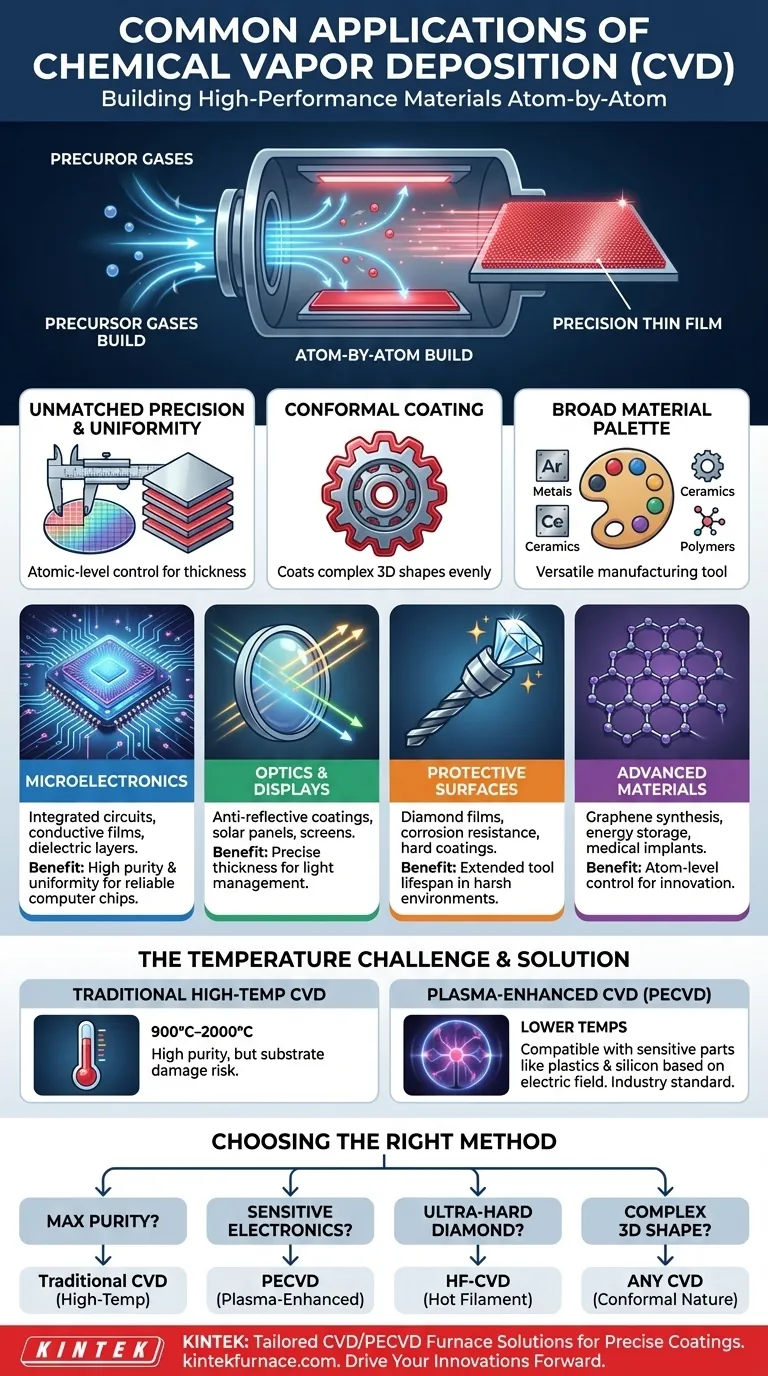

Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo di produzione fondamentale per creare film e rivestimenti sottili ad alte prestazioni. Le sue applicazioni più comuni sono nella fabbricazione di microelettronica come i chip per computer, la creazione di rivestimenti ottici per lenti e display e la produzione di materiali avanzati come il diamante sintetico e strati protettivi per utensili industriali.

Il vero valore della CVD non risiede solo in ciò che crea, ma nel come. È una famiglia di processi che costruisce materiali atomo per atomo da un gas, consentendo un controllo senza pari sulla purezza, lo spessore e l'uniformità su quasi ogni forma di superficie.

Cosa Rende la CVD Così Versatile?

La potenza della CVD deriva da alcuni principi fondamentali che la rendono adattabile a un'enorme gamma di sfide industriali e scientifiche.

Il Principio Fondamentale: Costruire dall'Atomo in Su

La CVD è un processo in cui un substrato (la parte da rivestire) viene posto in una camera a vuoto ed esposto a uno o più gas precursori volatili.

Quando vengono riscaldati, questi gas reagiscono o si decompongono, provocando la deposizione di un materiale solido sulla superficie del substrato. Poiché avviene a livello chimico, il film risultante è eccezionalmente puro e ben aderente.

Precisione e Uniformità Senza Pari

Il processo consente un controllo preciso, a livello atomico, sullo spessore e sulla composizione del film depositato.

Questa capacità di creare strati ultrasottili e perfettamente uniformi è essenziale per l'elettronica moderna, dove le prestazioni di un transistor possono dipendere da un film spesso solo pochi atomi.

Rivestimento Conforme su Forme Complesse

A differenza dei processi "a linea di vista" come la verniciatura a spruzzo, i gas precursori in una camera CVD fluiscono attorno e rivestono uniformemente tutte le superfici esposte di un oggetto.

Questo rivestimento conforme è fondamentale per garantire una copertura completa su parti 3D complesse, dai dispositivi micro-meccanici (MEMS) intricati ai componenti di macchinari industriali.

Una Vasta Tavolozza di Materiali

Modificando i gas precursori e le condizioni di reazione, la CVD può essere utilizzata per depositare una vasta gamma di materiali. Questi includono metalli, ceramiche e persino alcuni polimeri, rendendola uno strumento di produzione altamente flessibile.

Uno Sguardo Più Ravvicinato alle Applicazioni Chiave

Questa versatilità ha reso la CVD un processo indispensabile in diversi settori ad alta tecnologia.

In Microelettronica e Semiconduttori

Questa è probabilmente l'applicazione più significativa della CVD. Viene utilizzata per depositare gli strati critici che compongono i circuiti integrati, inclusi gli strati dielettrici per l'isolamento, i film conduttivi per il cablaggio e i materiali semiconduttori stessi.

L'alta purezza e l'uniformità dei film CVD sono imprescindibili per produrre chip per computer, memorie e processori affidabili e ad alte prestazioni.

In Ottica e Display

La CVD viene utilizzata per applicare film sottili per rivestimenti antiriflesso su lenti e pannelli solari, specchi e filtri ottici.

Il controllo preciso dello spessore del film da parte del processo viene utilizzato per ottimizzare il modo in cui la luce interagisce con una superficie, migliorando la trasmissione, la riflessione o il filtraggio di lunghezze d'onda specifiche. Questo è fondamentale anche nella produzione di display a schermo piatto.

Per Superfici Protettive e ad Alte Prestazioni

La tecnica è ampiamente utilizzata per creare rivestimenti estremamente duri e resistenti. I film di diamante depositati tramite CVD vengono applicati agli utensili da taglio per aumentarne drasticamente la durata e le prestazioni.

Viene anche utilizzata per applicare rivestimenti che proteggono le parti meccaniche dall'ossidazione e dalla corrosione ad alta temperatura, estendendone la vita operativa in ambienti difficili.

Per Materiali Avanzati e Futuri

La CVD è all'avanguardia nella scienza dei materiali. È un metodo primario per la sintesi del grafene, la produzione di materiali per dispositivi di accumulo di energia e la creazione di rivestimenti biocompatibili per impianti medici.

Comprendere i Compromessi: La Sfida della Temperatura

Sebbene potente, la CVD non è una soluzione unica per tutti. Il compromesso principale da gestire è la temperatura operativa.

Lo Svantaggio della CVD Tradizionale ad Alta Temperatura

I processi CVD tradizionali richiedono temperature molto elevate, spesso comprese tra 900°C e 2000°C, per innescare le necessarie reazioni chimiche.

Queste temperature estreme possono danneggiare o deformare il materiale del substrato, limitando i tipi di parti che possono essere rivestite. Ad esempio, non si potrebbe utilizzare la CVD ad alta temperatura su una parte in plastica o su molti componenti elettronici sensibili.

La Soluzione: CVD Potenziata al Plasma (PECVD)

Per superare questa limitazione, sono state sviluppate varianti come la CVD potenziata al plasma (PECVD). La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato), che fornisce l'energia per la reazione.

Ciò consente alla deposizione di avvenire a temperature molto più basse, rendendola compatibile con substrati sensibili alla temperatura come wafer di silicio, plastica e vetro utilizzati in celle solari e display a schermo piatto. Per questo motivo, la PECVD è il cavallo di battaglia dell'industria moderna dei semiconduttori.

Altri Metodi CVD Specializzati

Esistono altre varianti per risolvere problemi specifici. La CVD a filamento caldo (HF-CVD) è ottimizzata per produrre film di diamante sintetico di alta qualità, mentre metodi come la CVD a iniezione diretta di liquido sono adatti per depositare ossidi metallici complessi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della variante CVD corretta dipende interamente dal materiale che si sta depositando e dal substrato che si sta rivestendo.

- Se il tuo obiettivo principale è la massima purezza e cristallinità: La CVD tradizionale ad alta temperatura è spesso la scelta migliore, a condizione che il tuo substrato possa sopportare il calore.

- Se il tuo obiettivo principale è rivestire componenti elettronici o polimeri sensibili alla temperatura: La CVD potenziata al plasma (PECVD) è lo standard industriale e l'approccio più logico.

- Se il tuo obiettivo principale è creare rivestimenti diamantati ultra-duri: Un processo specializzato come la CVD a filamento caldo (HF-CVD) è progettato specificamente per tale risultato.

- Se il tuo obiettivo principale è ottenere una copertura uniforme su una parte 3D complessa: La natura conforme di quasi tutti i processi CVD li rende superiori ai metodi di deposizione a linea di vista.

In definitiva, la deposizione chimica da fase vapore è uno strumento ingegneristico fondamentale che consente la creazione di materiali che sarebbero impossibili da fabbricare in altro modo.

Tabella Riassuntiva:

| Area di Applicazione | Usi Principali | Vantaggi della CVD |

|---|---|---|

| Microelettronica | Circuiti integrati, film conduttivi | Purezza elevata, strati uniformi per l'affidabilità |

| Ottica | Rivestimenti antiriflesso, display | Controllo preciso dello spessore per la gestione della luce |

| Superfici Protettive | Rivestimenti diamantati, resistenza alla corrosione | Film duri e resistenti per una maggiore durata degli utensili |

| Materiali Avanzati | Sintesi del grafene, impianti medici | Controllo a livello atomico per materiali innovativi |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di forni ad alta temperatura personalizzate? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce che soddisfino le tue esigenze sperimentali uniche per rivestimenti precisi e uniformi. Contattaci oggi stesso per discutere di come le nostre soluzioni possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas